熔模铸造水玻璃型壳性能改进的几种工艺方法

2017-03-03 22:03:18 来源: 点击:

丹江口市海瑞精铸技术设备有限公司 李海树

摘 要 通过对水玻璃型壳综合性能的要求与分析,提出合理调整水玻璃型壳工艺,合理选用硬化剂、耐火材料,应用混合硬化剂工艺,交替硬化工艺,交替撒砂工艺等几种工艺方法,采用机械化,自动化工艺装备,为企业创造更好的经济效益。

关键词 熔模铸造 型壳强度 混合硬化剂

传统的水玻璃型壳精铸工艺在工业生产中应用近五十多年的历史,多年来各工厂在水玻璃型壳工艺方面都具备适应产品的一套工艺方法,由于产品的定位不同,在选择水玻璃、耐火材料、硬化剂及制壳工艺方面均有差距,生产的铸件质量也不同,有的工厂生产的铸件质量较好,有的工厂生产铸件质量较差。通过100多条制壳生产线在各工厂生产应用的效果,提出改进型壳性能的几种工艺方法供参考。

1、 水玻璃型壳表面质量提高的工艺方法

铸件表面质量差主要是水玻璃型壳表面质量造成的,要提高水玻璃型壳的致密度,减少

型壳表面缺陷,提高水玻璃面层涂料的粉液比,合理的优化制壳工艺。

1.1 提高水玻璃面层涂料的粉液比

涂料粉液比是指涂料中耐火材料和粘结剂重量之比,也就是涂料的配方组成,水玻璃面层涂料粉液比低是造成其型壳不致密的主要原因。型壳面层涂料撒砂后在硬化干燥后由于水玻璃的胶凝收缩和水分蒸发使涂料有较大的收缩,但蜡模阻碍涂层收缩,从而粉液比低产生裂纹的倾向就大,涂层中的空隙也就多,型壳致密度差,浇注时金属液会钻入型壳面层空隙,使铸件表面粗糙,还会产生其它表面缺陷,恶化铸件表面质量。

提高粉液比的主要工艺方法:将水玻璃面层密度适当调低,一般密度为1.26-1.28g/cm3,

就可使其粘度下降,选择粒度级配的面层粉料,有利于提高涂料粉液比。

1.2 优化制壳工艺提高铸件表面质量

水玻璃面层涂料、撒砂后增加硬化前的干燥时间,让涂料中的水分缓慢蒸发,减小型壳胶凝收缩,使最终形成的硅凝胶有良好的连续性,致密性,从而提高了铸件的表面质量。采用单工位面层(过渡层)全自动制壳线可自动实现涂料-撒砂-干燥-硬化-风干等工序。

2、水玻璃型壳强度性能提高的工艺方法

强度是型壳最基本的性能。从制壳、浇注到清理的不同工艺阶段,型壳有三种不同的强度指标,即常温强度、高温强度和残留强度。三种强度之间有一定的关系,但形成机制和影响因素不完全相同。例如:若常温强度不足,在制壳过程中易掉件,在脱蜡过程中易变形或破裂;若高温强度不足,在焙烧和浇注过程中发生变形和跑火(漏钢);若残留强度过高,直接影响型壳的脱壳性和铸件清砂的难易程度。

如何调整型壳三种强度之间的关系,即具有较高的常温强度、足够的高温强度和尽可能低的残留强度是我们所希望的。根据制壳工艺和现状,在粘结剂和耐火材料不变的状态下,对常用硬化剂的分析与改进,可满足优质型壳的强度性能。

2.1 水玻璃型壳强度性能与硬化剂分析

(1)氯化铵硬化剂的特点

氯化铵是应用最早的水玻璃型壳硬化剂,使用经验比较成熟。其主要优点是扩散硬化

速度快,制壳周期短,型壳残留强度低,脱壳性好。同氯化铝硬化剂相比,型壳高温强度低,存放期间容易生茸毛,硬化反应析出氨气污染空气,劳动条件差,设备腐蚀比较严重。

(2)氯化铝硬化剂特点

结晶氯化铝是80年代初期用于水玻璃型壳制造的硬化剂,使用经验也很成熟。其主要优点,型壳有较高的高温强度和抗热变型能力,其热震稳定性优于氯化铵型壳;经充分时效存放的型壳,其常温强度也很高;硬化时无有害气体析出,不污染空气;硬化工艺控制容易,性能稳定。其主要缺点是硬化速度慢,硬化后需较长时间存放;型壳残留强度较高,脱壳性能差。

(3)氯化镁硬化剂的特点

氯化镁硬化剂的硬化原理与氯化铝基本相同,其主要优点是型壳硬化较快,常温强度高,残留强度低,硬化时无有害气体析出,不污染空气;价格低廉,货源充足。其主要缺点是型壳高温强度低,硬化有效成分稳定性差,硬化产生物Mg(OH)2呈悬浮状影响硬化效果,需加盐酸中和,对环境造成污染。

综上述常用的三种硬化剂氯化铵NH4CI,氯化铝AICI36H2O,氯化镁MgCI6H2O,其性能不同,用相同的涂料,撒砂来制壳得到的型壳强度也不同,见表1。三种硬化剂中氯化铝硬化的型壳高温强度最高,但型壳残留强度也高。将三种硬化剂相互混合硬化,可改善型壳的综合性能。

表1 三种硬化剂型壳强度[1] (Mpa)

| 硬化剂种类 | 常温强度 | 高温强度(850℃) | 残留强度 |

| NH4CI | 0.97 | 0.99 | 1.04 |

| AICI36H2O | 1.49 | 1.42 | 1.93 |

| MgCI6H2O | 2.45 | 0.85 | 1.17 |

2.2混合硬化剂的应用

(1)氯化铵与氯化铝混合硬化剂

氯化铵与氯化铝混合在一起作硬化剂,形成一种NH4CI- AICI3络合物,硬化过程中产生的氨气与氯化铝反应产生氯化铵,氨气又回溶到硬化剂中,既消除了氨味,又保持了硬化剂成分。混合硬化剂中的氯化铵含量为6%-8%氯化铝的含量为20%-24%密度1.16-1.18 g/cm3

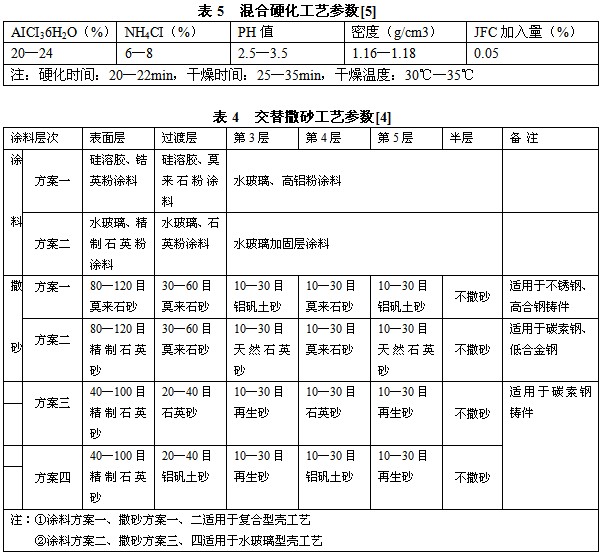

PH值2.5-3.5,见表5。

(2)氯化铵与氯化镁混合硬化剂

氯化铵与氯化镁混合在一起作硬化剂,硬化产生Mg(OH)2悬浮物可溶解于NH4CI中,可增加Mg++的有效成分,可改善硬化剂扩散硬化能力,缩短硬化时间,防止硬化剂中NaCI浓度过快增长。混合硬化剂中的氯化铵含量为4%-5%氯化铝的含量为24%-26%密度1.22-1.24 g/cm3PH值5.5-6.5。

(3)氯化铵与氯化铝及氯化镁混合硬化剂

根据三种硬化剂的性能特点及价格组成,以氯化镁为主分别加入适量的氯化铵和氯化铝达到型壳最佳综合性能

综上述三种混合硬化剂已分别在全自动制壳线上应用,充分发挥三种硬化剂的优点,克服其缺点,提高了型壳的综合性能。

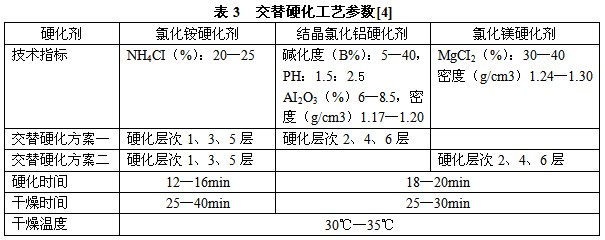

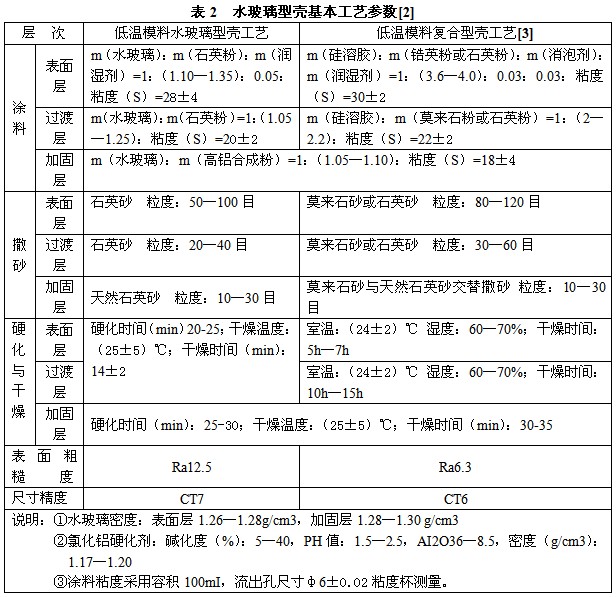

3、合理调配水玻璃型壳工艺

充分满足水玻璃型壳的综合性能,需合理调配水玻璃型壳工艺,见表2。合理选择硬化剂、耐火材料,采用混合硬化剂工艺,交替硬化工艺,见表3。交替撒砂工艺,见表4。可使水玻璃型壳具有较高的常温强度、足够的高温强度和尽可能低的残留强度。

(1)氯化铵与氯化铝混合硬化剂

氯化铵与氯化铝混合在一起作硬化剂,形成一种NH4CI- AICI3络合物,硬化过程中产生的氨气与氯化铝反应产生氯化铵,氨气又回溶到硬化剂中,既消除了氨味,又保持了硬化剂成分。混合硬化剂中的氯化铵含量为6%-8%氯化铝的含量为20%-24%密度1.16-1.18 g/cm3

PH值2.5-3.5,见表5。

(2)氯化铵与氯化镁混合硬化剂

氯化铵与氯化镁混合在一起作硬化剂,硬化产生Mg(OH)2悬浮物可溶解于NH4CI中,可增加Mg++的有效成分,可改善硬化剂扩散硬化能力,缩短硬化时间,防止硬化剂中NaCI浓度过快增长。混合硬化剂中的氯化铵含量为4%-5%氯化铝的含量为24%-26%密度1.22-1.24 g/cm3PH值5.5-6.5。

(3)氯化铵与氯化铝及氯化镁混合硬化剂

根据三种硬化剂的性能特点及价格组成,以氯化镁为主分别加入适量的氯化铵和氯化铝达到型壳最佳综合性能

综上述三种混合硬化剂已分别在全自动制壳线上应用,充分发挥三种硬化剂的优点,克服其缺点,提高了型壳的综合性能。

3、合理调配水玻璃型壳工艺

充分满足水玻璃型壳的综合性能,需合理调配水玻璃型壳工艺,见表2。合理选择硬化剂、耐火材料,采用混合硬化剂工艺,交替硬化工艺,见表3。交替撒砂工艺,见表4。可使水玻璃型壳具有较高的常温强度、足够的高温强度和尽可能低的残留强度。

提高水玻璃型壳综合性能,必须采用机械化、自动化生产装备,合理调配水玻璃工艺。才能达到降低生产成本,提高生产效率,减少用工,提高铸件产品质量之目的,为企业创造更好的经济效益。

参考文献

[1] 姜不居 闫双景.提高水玻璃型壳质量的措施. 中国铸协精铸分会第十界连会论文集,2007(10):23~25

[2] 杜孔明 李海树.应用“六个替代”技术拓展精铸产品市场空间.中国铸协精铸分会第九界连会论文集,2005(10):27~32

[3] 李海树.熔模铸造复合工艺在汽车精铸件中的应用.特种铸造及有色合金,2003(1):57~58

[4] 李海树.熔模铸造制造成本降低的几种工艺方法介绍. 中国铸协精铸分会第十界连会论文集,2007(10):23~25

[5] 李海树.熔模铸造型壳强度性能与硬化剂工艺改进.中国铸协精铸分会第六界连会论文集,1999(10):82~84