浅谈精密铸造制蜡车间的质量控制

2017-03-03 22:03:11 来源: 点击:

摘要:从蜡料的处理到射蜡组树等工序中简单阐明了一些常见的质量问题,针对蜡件的外观及尺寸汇总了一些容易出错的常见缺陷,提出了部分的改善方案,指出制蜡车间的质量管理必须每人遵循质量管理制度,蜡件质量是做好铸件质量的前提

关键词:蜡处理、射蜡、组树、蜡件缺陷

质量控制是蜡模车间的一项重要工作,铸件有很多缺陷是由于前制程蜡模引起,一旦出现问题,产品已流通到后续各个部门,无法或很难处理,所以控制蜡模车间的质量是做好铸件质量的前提,本文针对中温模料结合我司经验,浅谈以下几点:

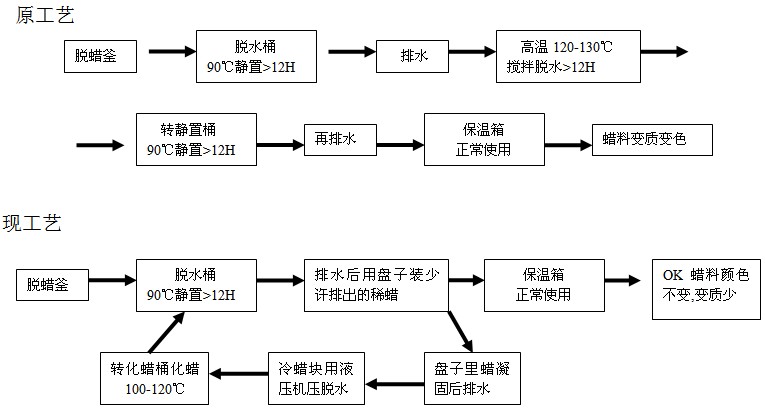

一、 为稳定制蜡车间的蜡料性能,我司针对原高温脱水工艺的缺点改为静置放水及液压机脱水工艺,蜡料的杂质,灰分大大减少,质量得到保证

二、 确认设备是否正常使用,要及时维修及每年进行年检

A:确保射蜡机的温度仪、压力表正常

B:液压、空压机运作正常

C:冰水机温度要求规定范围,输蜡管及蜡缸保温正常

总之,确保一台射蜡机各参数是标准的,当其它设备有问题时,可用这台机器对照校正

三、 蜡件的质量控制

3.1蜡件外观、确保不出现下以下几种外观缺陷

A) 蜡流纹,表面粗糙

B) 蜡有裂痕

C) 有气泡,白蜡

D) 飞边大,尤其是分模线的地方(模具磨损)

E) 陶芯在蜡模中断裂或水溶芯有残留

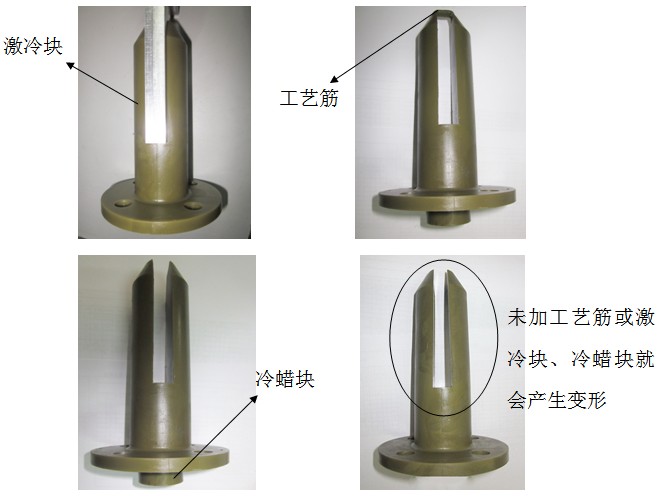

F) 凹陷(模具、蜡温度太高,压力不足,进蜡口位置不对或者太小,没有放激冷块或放冷蜡)

G) 变形(通常射蜡时间短或取模方式不正确引起)

H) 未射满

I) 模具不良

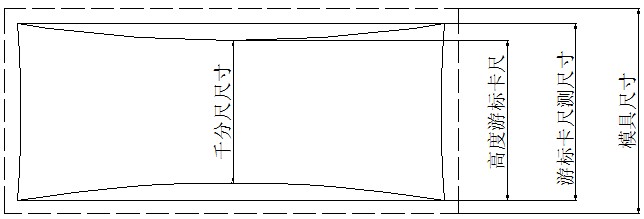

3.2控制蜡件的尺寸

为保证铸件的尺寸公差,必须进行蜡件尺寸控制,前提是蜡模的温度必须完全冷却至蜡件要求的室温

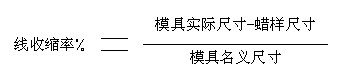

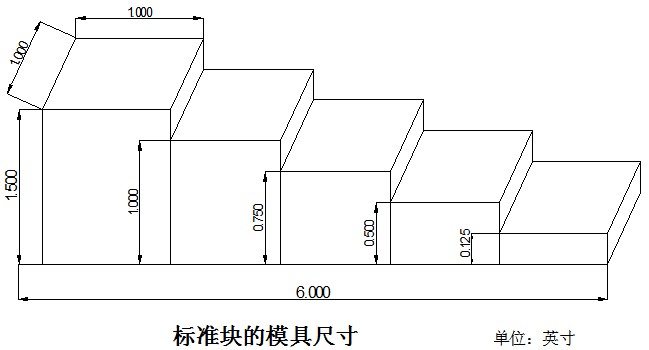

A) 尺寸变化影响最大的是蜡的缩水率,掌握蜡的收缩率,是获得正确的模具尺寸的关键,必须随时正确掌握蜡料的收缩率。

为测出蜡的收缩率,在相同的标准的射蜡工艺参数下,测量尺寸已稳定的蜡样数据,按公式计算出

B) 通常一些铸件尺寸必须在蜡件尺寸上仔细检测控制,对一些批量大的蜡件,可用精确度到0.01克的电子称进行镑重,如超出规定上下范围,则再进行游标卡尺抽检复核,这样可以省去用游标卡尺全检,下列情况通常需要在蜡件尺寸控制

1. 铸件有严格的精密公差要求,通常用卡规或游标卡尺全检

2. 与分型面相关重要尺寸(铝模磨损或分模面脏)

3. 有型位公差要求的,如平面度,垂直度等

4. 容易产生凹陷的产品,如结构厚薄不均等产品

5. 特殊产品,如U型产品

C) 蜡件尺寸波动最大的原因

1. 蜡温度高

2. 射蜡时间短

3. 压力太小

4. 蜡的收缩率大,不稳定

5. 射蜡口流道小或位置不对

6. 有凹陷没有用冷蜡块或激冷块

7. 对于U型件还可以用加工艺筋

四、蜡件的组树质量控制

4.1容易产生的组树缺陷

A) 模头与蜡件不匹配,模头补缩能力及强度不足,易产生缩松、缩孔及断裂漏钢缺陷

B) 蜡件之间太紧或太疏,间隔不合理、不适当,易产生缩孔,毛刺及穿刺现象

C) 蜡件与模头有焊缝,易产生夹砂夹壳铸造缺陷

D) 蜡件有蜡滴(组树时产生)

E) 模头有针孔或白蜡

F) 粘蜡蜡未补好,有缝隙

G) 有飞边

五、在品保部的监督下,确保蜡模车间严格执行相关工艺制度文件,遵守车间的各项规章制度

5.1、

A)蜡模车间制样时,确保射蜡的参数合适、正确,蜡模外观及尺寸在控制的范围内

B)做好蜡模的外观及尺寸控制的记录及封样,确认可接受的上下限板及范围

C)确保蜡模车间的工艺单,包括射蜡工艺,组树工艺的正确性,一旦确定,不再修改,如有变更,遵守ISO9000质量系统进行工程变更

5.2、射蜡卡可包含的内容

1.射蜡时间

2.保压时间

3.射蜡压力

4.制蜡温度

5.模具编号,产品型号,复杂模具的结构图和照片,取模顺序步骤等

6.注明是否使用冷蜡块及激冷块等

7.一些特殊的脱蜡剂或取模的方法

8.外观表面要求

9.最小的可接受的缺陷

10.要检测的严格控制尺寸(检测工具注明)

11.注明是否要检查砂芯是否断裂(如有X-射线机条件)

12.插入砂芯的注意事项及防止砂芯脱落的装置

5.3、组树卡可以包含的内容

1.产品型号和对应的模头型号、组蜡件的数量

2.已组好树的一副或多副不同角度的对应照片

3.如是组合模头,请注明各模头的清单,照片及数量 ,组合图等

4.注明产品的工艺出品率,标识等

六总结

制蜡车间虽然工序简单,但影响蜡模质量的问题很多,涉及到的内容很广,模具蜡料的质量,工艺的稳定等等,需要每一个操作员工及管理人员认真遵守执行,只有做好每一步,才能做出完美的精铸件,蜡模质量是做好铸件质量的保证。

参考文献

1.熔模铸造理论和实践<<陈冰文集>> 中国铸造协会2010年出版

2.British Investment Casting Trade Assdciation Issued June 1988 《Wax Technology》