TiAl合金叶片铸造成型工艺研究

2017-03-03 22:03:08 来源: 点击:

Abstract: In this particle , desigh of feed (gating, runner) system , shell-producing ,melting and pouring are studied for the TiAl blades through investment casting process. the results show that the casting defects of shrinkage cavity, inclusion and gas voids.

关键词:TiAl合金叶片,熔模精密铸造

Keywords: the TiAl blades investment casting

一、 引言:

随着对于航空发动机性能要求的不断提高,对于所选用的材料也希望具有更高的比强度,更好的高温性能和抗氧化性等特性。TiAl合金具有高的比强度、比模量,良好的抗蠕变、抗氧化能力,是一种极具潜力的轻型高温结构材料。用TiAl合金代替目前使用的高温合金可以大幅降低发动机零件重量,提高发动机效率。用TiAl基合金制作涡轮发动机叶片可使重量减轻45%。美国空军材料实验室和GE公司研制出了各种TiAl合金典型零件,如低压涡轮叶片、高压压气机叶片和高压涡轮叶片盖板。【1】

从成型工艺的角度来看,TiAl合金作为金属间化合物在室温下塑性很低,给压力变形加工带来很大的困难,精密铸造工艺作为一种成熟的近净成形技术,可以较好的实现TiAl合金零件尤其是复杂结构零件的成型。但由于与常规铸造钛合金相比,TiAl合金的流动性和抗裂性均较差,给铸造成型工艺也带来一定的困难。本研究以发动机叶片为例,介绍了浇注系统、型壳工艺、熔炼浇注工艺对铸件成型和缺陷的影响。

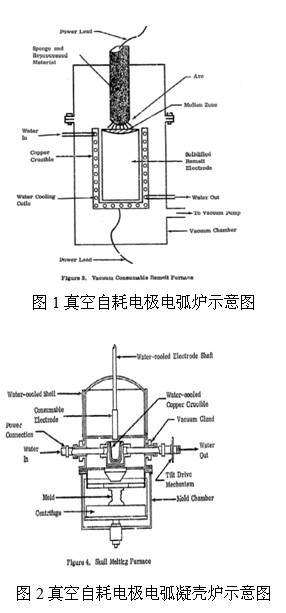

本研究采用熔模精铸工艺,使用真空自耗电极电弧凝壳炉离心浇注实现TiAl合金叶片的完整成型。通过两种不同浇注系统和工艺参数的浇注实验,表明合理设计浇注系统和型壳制备工艺有助于浇注成型完整的TiAl合金叶片并减少其内部缺陷。

1. 铸锭制备

选用海绵钛和铝豆为原材料,按重量百分比混合均匀,压制成电极2根,采用真空自耗电极电弧炉熔炼2次,再采用真空自耗电极电弧凝壳炉熔炼和石墨型浇注成铸锭,以保证TiAl合金铸锭的成分均匀性。车削去掉表皮沾污层后,作为铸件熔炼电极。

2. 浇注实验

a) 实验1

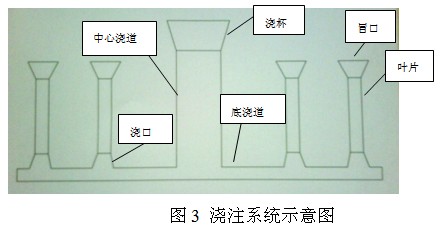

1. 浇注系统设计

如图3所示,为了减少紊流和对型壳的冲刷,使金属液充型较为平稳,采用底注式。在叶片根部设置浇口,并加大浇口尺寸,在增加金属流量的同时,增强浇口部位的强度,避免铸件冷却过程中收缩受阻开裂。

型壳采用陶瓷型壳,面层和临面层的耐火材料采用氧化钇,背层耐火材料采用石英砂,粘结剂为硅溶胶。共涂挂9层。采用电脱蜡,大气焙烧。

3. 熔炼浇注

采用10Kg真空自耗电极电弧凝壳炉进行浇注,离心转速为200转/分,型壳烘烤温度为100℃。

b) 实验2

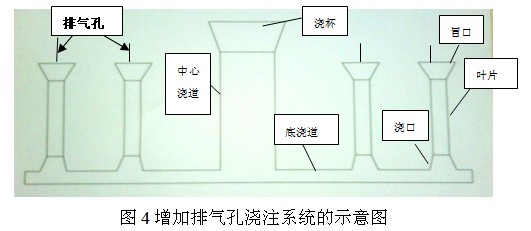

1. 浇注系统设计

与第一种实验方案相比,加大了冒口并增加了排气孔。如图所示。

与第一种实验方案相比,在背4层增加了铁丝网进行加固。以增加型壳强度。

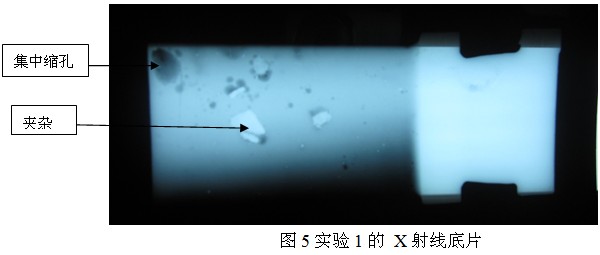

三、 结果

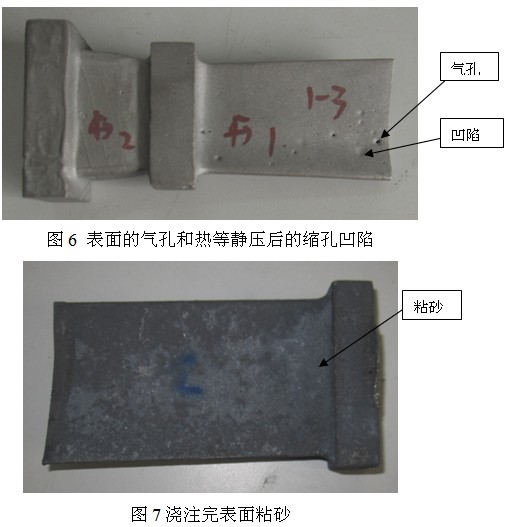

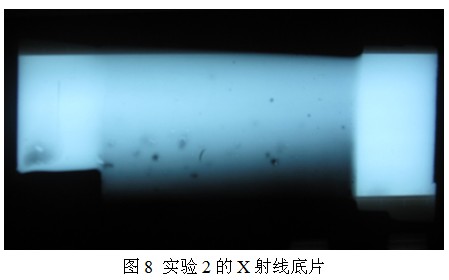

实验结果表明两种实验的工艺参数都可以使得叶片完整成型,没有开裂。但表面均有少量的粘砂。相比而言,实验1中的铸件表面气孔,内部夹杂、缩孔和气孔均较多。实验2中的铸件相对来讲均有所改善,但还不能完全去除缩孔。缩孔若在热等静压工艺中无法完全压合,则必须采取补焊方法修补,增加了TiAl合金叶片铸件制造成本、时间和难度。

四、 讨论分析

两种工艺参数的尝试实验结果表明熔模精密铸造技术的工艺方案基本可行,通过离心浇注和合理设计浇注系统,可以实现TiAl合金叶片的完整成型。其中浇注系统的合理设计、型壳制备工艺对铸件质量影响较大。

1. 浇注系统设计的影响

因与常规钛合金ZTC4(Ti6Al4V)相比TiAl合金具有流动性较差,且使用目前钛合金熔炼浇注常用的真空自耗电极电弧凝壳炉浇注,金属液过热度又较低,因此采用离心浇注工艺有利于金属充型并增加铸件致密度。在浇注系统设计上,首先采取有利于金属液体的快速、平稳充型的开放式设计。其次针对该合金脆性大,易开裂的特点(笔者在以前的TiAl合金铸件浇注实验中出现了铸件在型壳阻碍处发生开裂的现象),在浇口的设置上采取了单浇口设计,避免了多浇口设计易引起型壳机械阻碍过大,导致铸件冷却收缩时开裂的问题。同时加大了浇注系统各部位的过渡圆角,这样既有利于充型又可以减小铸造应力和开裂。因该合金流动性相对较差,冒口的设置有利于补缩,减少集中缩孔。在此次实验尝试中,排气口的设置影响较大,设置排气孔后,表面和内部气孔大量减少。

总之,实验表明浇注系统设计较为合理,实现了充型完整,冒口系统和排气系统设计减少了铸件内部缺陷。

2. 型壳制备工艺的影响

因采用离心铸造,故要求型壳有足够的强度抗冲击,同时又应具有一定的退让性以应对该合金容易收缩开裂的特点。型壳的这两点具有一定的矛盾性,故需要不断实验摸索寻找最佳工艺方案,当然还需要配合离心转速和浇注系统的设计。通过实验发现涂挂9层的型壳可以满足成型,但没采用铁丝网加固容易在后续的脱腊焙烧过程中引起型壳局部脱落或抗冲击能力降低,采用铁丝网加固既有利于提高型壳强度和抗冲击性又不会造成铸件收缩开裂。除了型壳强度对铸件内部质量有影响,会造成夹杂外,型壳面层的化学惰性还对铸件表面和内部质量有较大影响,两种参数的实验都出现了铸件表面局部粘砂的现象,多为转角处,而且还出现表面和内部气孔,这说明浇注过程中,合金液体与型壳表面发生了反应,在转角处型壳热量更难以向外界传导,反应更为强烈,造成局部粘砂,同时反应过程中释放了一定量的气体。故增加排气系统,改善型壳表面的化学惰性,减少反应有利于提高TiAl合金叶片内外部质量。

五、 结论和建议:

1. 采用熔模精密铸造技术,使用真空自耗电极电弧凝壳炉离心浇注,可以实现TiAl合金叶片的完整成型,为其他TiAl合金叶片和该合金其他铸件铸造成型提供了借鉴。

2. 采用氧化钇作为面层的陶瓷型壳基本能满足TiAl合金叶片的浇注,但浇注过程中仍与合金液体发生反应,造成局部粘砂和一定量的气体。

3. 合理的浇注系统可以避免TiAl合金叶片铸件开裂,但面对其他不同形状结构的铸件或更为复杂的铸件,需要继续优化浇注系统设计。

4. TiAl合金铸造工艺的研究在我国还处于刚刚开始阶段,如何浇注出质量较好的铸件,避免或减少与型壳的反应和铸件的收缩开裂,还需要针对该合金对型壳的面层材料和退让性等方面作专门的研究。

5. 目前针对TiAl合金铸件和补焊的研究工作还开展的不够充分,应加强这方面的研究,为修补TiAl合金铸件和进一步拓展该合金铸件的应用提供基础。

6. 目前关于铸造TiAl合金的研究还很少,基本还是沿用变形合金,应根据铸造工艺特点从改善铸造性能和铸件力学性能的角度加强合金的研究工作。

六、 参考文献

1. TiAl基合金涡轮熔模型壳离心精密铸造 苏彦庆等 稀有金属材料与工程 2002年8月 VOL.31 NO.4