减员增效势在必行

2017-03-03 22:03:08 来源: 点击:

北京航空航天大学 陈 冰

改革开放以后,特别是上世纪90年代以来,我国精铸业取得了很大发展和长足进步,从产量看居世界之最,从产值看也由约3~4亿美元跃升至近20亿美元(不含水玻璃型壳熔模铸件)居世界第二或第三。但按从业人员的人均产值看,却依然令人汗颜。20世纪90年代初,我国精铸业人均产值约1.2 万元人民币,现在增加到约20万元,接近20世纪80年代台湾的水平。自己跟自己比,虽然进步显著,但考虑到物价上涨和汇率调整等因素,实际情况也不容乐观。对比工业发达国家,早在20世纪90年代初,美国精铸业年销售额总计20多亿美元,从业人员人均销售额7万美元,就比我国目前人均产值高出一倍多。由此不难看出,从改革开放以来到目前,我国精铸工业的高速发展主要是依托廉价劳动力的人海战术,与此同时还消耗和浪费了大量自然资源,付出了沉重的环境代价。毋庸置疑,这种发展模式不具有可持续性。在经济全球化的今天,我们所处的大环境是,外有人民币升值的巨大压力,内有缩小贫富差距的目标要求,我国经济发展正面临迅速从出口驱动到内需驱动的转型,所以,毫无疑问,操作工人工资和福利待遇较快增长是大势所趋,人心所向。有统计表明,在过去十年间,我国制造业工人的平均实际工资以每年约12%的速度递增。中国大陆,特别是沿海经济发达地区,人口红利已经或正在耗尽,廉价劳动力的时代行将结束,减员增效是摆在我们面前刻不容缓的任务。事实上,目前我国精铸企业普遍存在人力资源严重浪费的现象,或说减员增效存在巨大潜力,不妨罗列一二于后。

一. 制模工序首当其冲

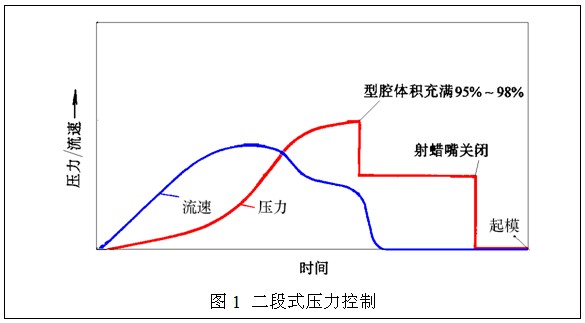

1. 撤销蜡模修整工序 走进国内的许多精铸厂,一道独特的景观——为数众多的修模工——就会映入眼帘,这在国外则十分罕见。这实在是人力资源的巨大浪费。显然,这首先应归咎于模具设计水平和加工质量,其次是压蜡机档次低。前者显而易见,模具质量好,可以省去半数以上的修模工,再辅以采用具有分段式压力控制能力的压蜡机,就可省去几近全部修模工,将专门的蜡模修整工序一举撤销。所谓分段式压力控制,关键是找准高-低压力的切换点。也就是说,当95%~99% 压型型腔体积被充满时立即换挡降压 (图1)。这样既可避免损坏型芯,又能进一步减少蜡模飞边、毛刺,最大限度的减少修模工作量。许多事情,只要看准方向,就要只争朝夕抓紧去办,一步主动,步步主动。

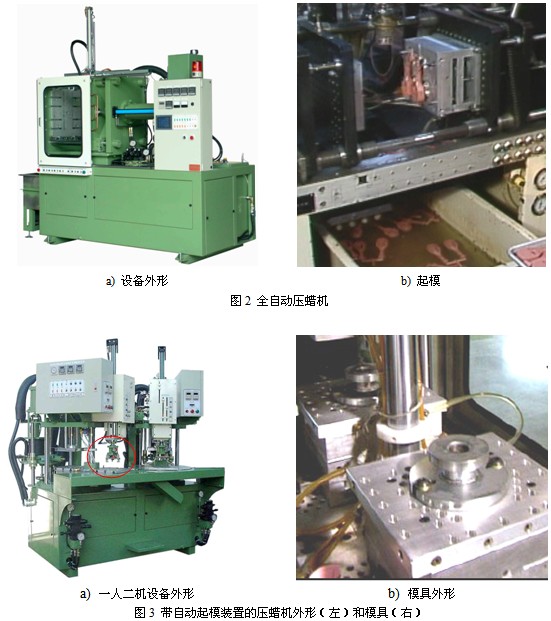

2.提高制模效率 采用全自动压蜡机(图2),自动模和自动起模装置(图3),一人多机、一模多腔等。

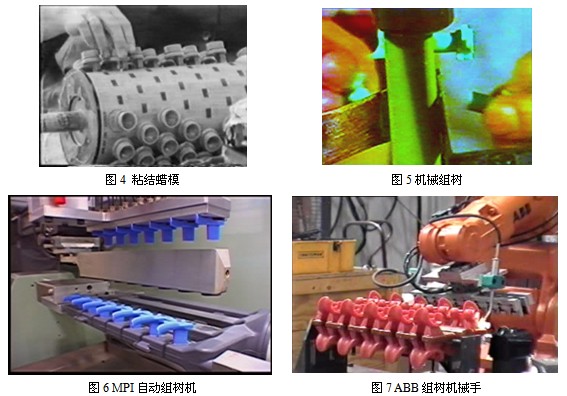

3.提高组树效率 采用粘结蜡(图4)、机械组装(图5)、自动组树机(图6和图7)等高效装备。

制壳过程是精铸生产中人工耗费多、劳动强度大,劳动条件较差的工序。实现制壳过程机械化、自动化,向来是精铸工作者梦寐以求的夙愿。然而必须指出的是,达到这一目标实际存在许多途径和选项。要让美梦成真,又要取得良好的经济效益和效率,必须对本企业当前所处的发展阶段和实际需求,以及经济和技术实力都有一个清醒的认识,对各类机械化、自动化制壳手段的优缺点和局限性也要有足够的认识和把握,切忌盲目追新和相互攀比。

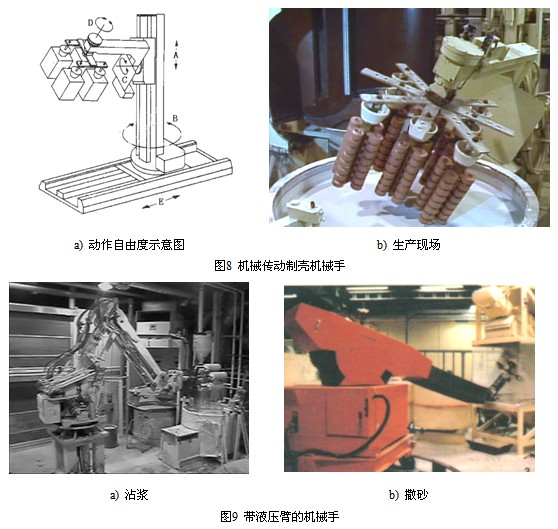

一提起制壳过程机械化、自动化,就自然而然地联想到制壳机械手。采用机械手上涂料和撒砂,在国外已有大约40多年的历史。早期的机械手主要靠机械传动,通常具有4~5 个自由度(图8),尽管传动装置较为简单,自动化程度较低,但具有成本较低、可靠性强、维修方便等优点,所以,至今仍受到许多精铸厂家青睐。

带液压臂的机械手,自由度从4~5 个增加到5~6 个,臂展可达3米以上,大幅度扩大了活动范围,自动化程度进一步提高,大多具有自动抓卸模组功能,且运行平稳,动作灵便(图9)。

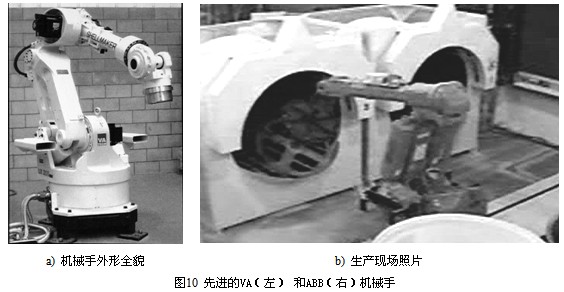

目前先进的机械手靠程序或智能控制电脑驱动步进电机执行操作指令(图10),自动化程度高,整套系统抗恶劣环境损毁能力,可靠性及寿命均有进一步提升。

和手工操作相较,机械手的最大优势是可能抓举的模组重量大,旋转、流淌、滴落等动作到位,但针对不同大小、形状模组的适应能力和灵活性却不如人工。所以,当单一品种大批量制作大型模组时,机械手具有明显优势。当模组较小时,为了充分发挥机械手的效率,通常将多串模组预先组装在一个框架上一次涂挂。这样一来,虽然提高了效率,但对每一个模组而言实际上只有公转而没有自转,涂料、撒砂质量势必受影响。可见当铸件形状复杂,且品种更换频繁,机械手制壳的质量和效率都不一定比手工强。所以,对于要求频繁更换品种的小型模组,采用机械手来完成涂挂质量要求较高的型壳面层须三思而行。

三层涂料以后,对小型模组而言,不同大小、形状的模组上涂料和撒砂的动作实际上基本趋同,采用具有能使模组翻滚、翘起功能的悬挂链(图11),其结构简单、造价低廉、便于维护,能满足一般需求,不失为一种尚佳选择。

图12和图13所示助力制壳机,说不上是什么机械手,其动作主要靠人工操纵,但在模组较大,人力难以胜任的场合,也不失为一种选项。

当前对于国内绝大多数精铸企业来说,首要任务是夯实生产过程控制,减少残次品,提高一次成品率,从根本上减少清理工作量,其次是采用各种高效装备。

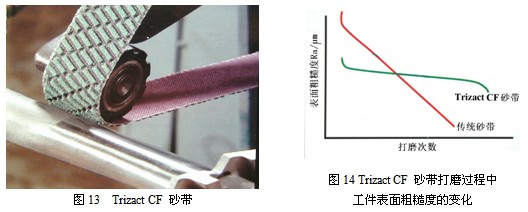

图13所示为美国3M - Abrasive Systems 公司近期推出的Trizact CF 砂带。其上的Microreplication研磨块厚而耐用,比传统砂带装载的磨粒多2~3倍,使用寿命长2倍,而且,工件经打磨后的表面粗糙度始终保持均匀(见图14)。

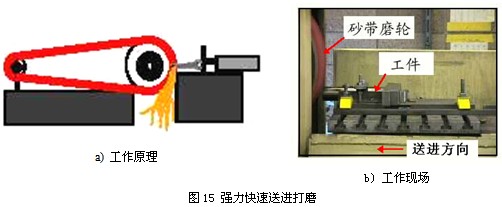

上世纪90年代以来,由于磨料和磨具制作技术的改进,特别是氧化铝纳米陶瓷和Trizact CF砂带的开发成功,为强力快速送进打磨(High-Pressure Power-Assist Plunge Grinding)提供了前提条件。其实,这种技术本身的原理很简单,就是通过液压缸产生强大压力(3.5~5.0MPa),迫使工件快速送进(图15),从而使打磨速度成倍增长。如果选择合适设备和合理的工艺参数,打磨效率很高。例如,打磨400系列不锈钢铸件时若以8mm/s速度送进,一个面积20mm×20mm的浇冒口残根,可在1.5s内磨掉,加上装卸铸件的辅助时间,能在10s内打磨一个铸件。这比手工打磨节省2/3时间,使用一台这样的设备就可减少3个工人。由于打磨时工人不用手持铸件,其主要任务是装卸工件和管理设备,所以一个工人可以同时打磨几个工件,而劳动强度却大为减轻。

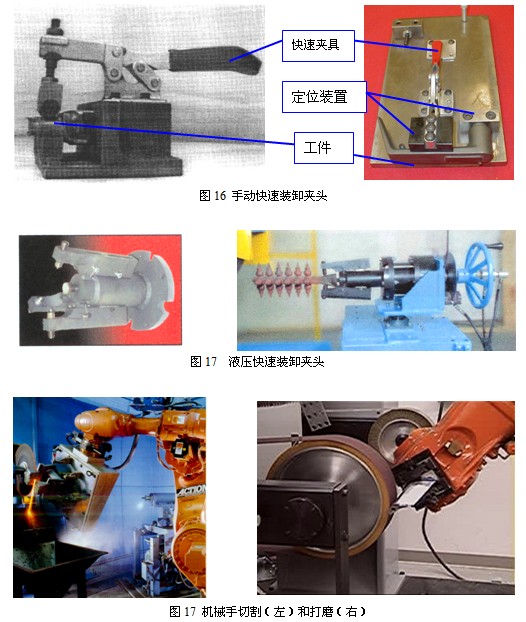

各种方便实用而又快捷可靠的工夹具(图16),对于提高清理工作的效率,减少人工,改善劳动条件也十分有效。图17所示液压快速夹头是上世纪90年代美国Triplex公司专门为精铸厂家设计的一种通用夹具,它能快速而牢固地夹住壳模组上形状不规则的圆锥形浇口杯,使操作者能方便而安全地进行切割、打磨、水力清砂等操作。这种夹头结构紧凑,操作方便快捷,每次装卸只需1~2秒钟。

图18所示用于切割和打磨的机械手,广泛应用于美、欧等发达国家的精铸工业中,无疑为减员增效提供了强有力的手段。

四.结语

纵览发达国家精铸工业的进步和发展在很大程度上也就是原辅材料和装备的进步和发展。可以说,原辅材料和装备的进步是精铸工业发展的主要推动力之一。作为精铸企业,首先要千方百计激活全体员工创新激情和热情,挖掘自身潜力,依靠自己努力改善装备落后的现状。目前普遍缺乏的或许不是创新人才本身,而是发掘和发现。特别值得一提的是,尽管精铸工艺本身周期长、工序繁多,这看起来是制约发展的不利因素,但同时也为相关装备的开发、研制提供了更加丰富的想象空间和更广阔的平台,希望我国精铸设备生产厂商以更加开拓的精神和更加开阔的视野,在对生产厂家不断发展变化的实际需求深入了解和分析的基础上,开发出更多方便实用而又精良的新装备(包括工装模具、装置和设备等),促进我国精铸企业顺利完成从主要依靠人工到主要依靠机械的华丽转身,同时自身也获得更大的利益和效益。互相支持,通力协作,共创多赢。