合理运用拼块结构,有效减小薄壁铸件变形量

2017-03-03 22:03:06 来源: 点击:

合理运用拼块结构,有效减小薄壁铸件变形量

武汉中精金属制品有限公司 盛碧荣

摘 要:针对薄壁精铸件产品存在的变形问题,对模具结构进行改善,采用拼块的结构形式,减少起模过程中蜡件变形量,进而提高铸件质量。

Abstract:Aiming at the transformative problems of laminal accurate foundries, to improve the structure of mould ,by using knockdown structure,so can reduce the transformation of taking out products,and improve products’ quality.

关 键 词 薄壁精铸件 拼块结构 减少变形量

Key words: laminal accurate foundry knockdown structure reduce transformation

薄壁精铸件在铸造过程中,由于铸件的设计工艺性,铸造工艺,铸造用原材料的质量,工艺操作等各方面原因,容易产生变形,特别在取模工序变形较难控制,使尺寸精度或形位公差达不到设计要求,进而影响了产品的性能。本文主要通过对模具结构进行改善分析,进而减少起模过程中的蜡模变形,从而提高产品铸造工艺性,实现高质量,低变形量的铸件生产。

一. 铸件结构分析

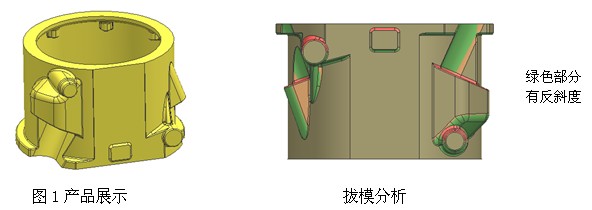

铸件结构:图1是我公司为德国某精铸厂设计并制作的模具产品,该产品为钛合金铸件,用于航空领域。此类管状铸件,沿周壁厚仅2mm,内腔结构复杂,尺寸精度与表面光洁度要求较高。

二.模具方案分析及结构设计

铸件的尺寸精度取决于模具的结构以及模具制造的质量。对于类似薄壁零件最重要的是要避免取模过程中的蜡模变形。结合铸件的特点,经分析探讨认为:整体式模具结构,加工比较困难,也不便于型腔排气,由于蜡收缩,整体芯块抽取受力较大,同时蜡件受力也较大,容易变形,不能很好的满足产品的尺寸及精度要求。结合产品的自身特点,我们调整了设计思路,采用组合式拼块结构:将整体抽芯设计成组合的多块抽芯,使结构简单化。同时,分散的抽芯抽取时受力也会相应的减小,蜡件变形量也会小。针对外框而言:拼块结构把不易加工的内型面变成可方便加工的外观面,解决了内表面加工的困难,便于型腔排气,提高了铸件表面的质量。

拼合模具结构设计分析

1.结构特点

拼块式结构是内芯、外模均由多个镶拼件组合而成的成形型腔。

1.1拼合式结构形式。

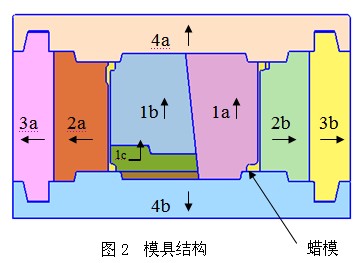

如图2所示,将模具分拆成:内芯部分1,外模部分2,锁紧墙板3,上下盖板4。分别将内芯、外模各拼块加工后,装入锁模框中组合成型腔,上下盖板对模芯夹紧的同时,也对墙板进行了锁紧,保证了成形件的精度。将组合零件分成若干个独立的镶块,简化了加工工艺;拼合面有一定的排气作用,各组合件配合面之间有一定的间隙,压型时型腔内的空气可以由这些间隙排出,保证型腔排气。

x

1.2拼合式定位方式

此模具的定位方式改变了常用结构中定位销联接方式,主要采用用凹槽凸台连接,直边定位斜边锁紧,使各拼块相互加固、制约,形成可靠的固定和定位方式。

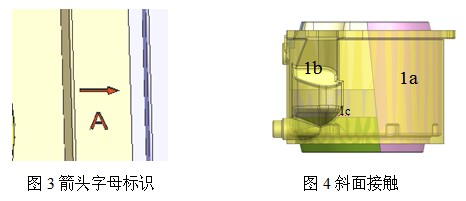

1.2.1型芯的位置:为了提高各拼块相对位置的稳定性,保证其位置的唯一性,避免合模时出现方向反装、错装等现象,可在定位凸台其中一个角上做一定处理,并且每个拼块型芯需做标识(用数字或字母做有顺序的标识,即拼块取出的先后顺序为标准),芯块的运动方向用箭头标识。如:向左移动 先下再右移动 如图3所示。

1.2.2型芯之间的配合:采用5º左右的斜面接触,(如图4所示)避免因直面插入产生移动磨擦面相互磨损。沿起模方向制作的斜度,使抽取时作用力较小,同时蜡模受力也会小,减少了蜡模的变形,便于脱模。也可增强各拼块间相互拼接的强度和刚度。当然这样也会增加一定的加工难度。

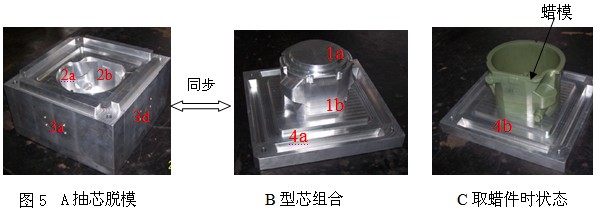

依据攘块编号及运动的箭头标识,分别有序的取出拼块。先取4a上模盖板,再逐步取出内芯部分1,(同步操作如图5B:将4a平放在工作台面上,分别装了内芯部分1)取锁紧墙板3,外模部分2,最后蜡模平放在底板4b上,此时蜡模是在完全没有受力的情况下取出,有效控制了变形量 (如图5C) 。

开合模方式的特点:采用是的边卸边装的形式,即一边拆除芯块脱模,同步在边上组装合模,取模完成后,同时模具也组合成整体, 直接可进行下次射蜡操作,这样也可避免芯块组装错误,也提高了效率。

2.加工制作

模具拼合零件的质量决定了铸件产品的质量和精度。

2.1工艺基准的选择:数控加工多采用工序集中原则进行加工,因此在选择工艺基准时,应尽可能选择合适的基准要素,减少装夹次数,提高加工效率和加工精度;同时,选择定位基准时,需参照图纸的要求,使工艺基准与设计基准重合,减少因基准不重合带来的误差。

2.2由于各拼块间均有相互配合、制约的作用,因此必需采用一次性装夹,完成多面加工,避免因多次装夹产生积累误差。在实际加工的过程中,根据芯块的形状可分别选择3轴、4轴和5轴加工中心来完成,以保证型腔面及配合面均在一次装夹状态下完成,相对位置准确。目前对于复杂的型芯,我公司采用从德国进口的MF180五轴联动加工中心,可一次装夹对工件上多个空间表面进行多面多工序加工,并且自带测量头,对已加工完成的零件检查合格后再取下,提高了部件精确度,减少最终组装合模时出现的误差。加工完成后,不需要钳工修配,可直接装配完工,产品也不会出现披缝,蜡模取出后不需要修模,直接可以组焊,也避免了因为修模过程中的蜡模变形。

2.3装配前按图纸要求复查所有零部件,特别是配合尺寸,合格后方能进行装配;装配时需要对零件主要配合尺寸和外观进一步核查;组合后型腔部分采用整体的形式进行抛光处理,也可以减少了因手工抛光造成产品产生披缝。

三.结语

拼合式结构分拆后加工工艺简单、装卸方便,并能保证尺寸精度和光洁度。大大降低了模具的加工难度,减少了铸件的变形量。在组装后,也没有明显的拼接痕迹,且修理和更换也比较方便。经实际生产证明,对壁薄及内外形状较复杂、精度要求高的铸件生产具有积极的指导意义。