铸造工艺模拟CASTsoft CAD/CAE技术在铸造工艺设计及优化中应用

2017-03-03 22:03:00 来源: 点击:

铸造工艺模拟CASTsoft CAD/CAE技术在铸造工艺设计及优化中应用

北京北方恒利科技发展有限公司(100089) 宋彬

摘要:利用北京北方恒利科技发展有限公司开发的铸造工艺设计及工艺模拟 CAStsoft CAD/CAE技术对铸件毛坯模数、工艺热节计算、浇冒系统计算、浇注过程计算、凝固过程计算,对铸件毛坯进行工艺设计和铸造工艺缺陷的进行分析,依据分析结果对工艺进行改进,最后设计出合理的铸造工艺。通过砂型重力铸造8.05t铸钢件,材质为CF-8M的阀体熔模精铸件和一型4件的小型铸铁件等3个实例验证了工艺模拟的可靠性,表明采用铸造模拟技术能取得事半功倍的效果。

关键词:铸造工艺设计CAD CAStsoft 铸造工艺模拟CAE 浇注过程 凝固过程 温度场 工艺优化

中图分类号: 文献标识码:A

Casting process simulation CASTsoft CAD/CAE technology in casting process design and optimization of application

Qiqihar northern machine Co., LTD. (161000) Heiyu-Long

China northern engine institute (037036) Chenri-jun

Beijing North Fangheng Li Technology Development Co., Ltd. (100089) Song Bin

Abstract: Use of Beijing north of hani technology development Co., LTD. Development of casting process design and process simulation CAStsoft CAD/CAE technology on casting blank modulus, hot day, the calculation process take system calculation, pouring process calculation, the solidification process of calculation, casting blank process design and casting process defect analysis, according to the results of the analysis process improvement, and finally the reasonable design of casting process. Through the sand gravity casting 8.05 t cast steel, material of CF-8 M body revestment casting and type of 4 pieces small iron castings and an example to verify the reliability of the process simulation, it is shown that the casting simulation technology can get twice the result with half the effort.

Key words: Casting process design CAD CAStsoft Casting process simulation CAE filling process solidification process temperature field Casting process optimization

1、前言

目前,大多数铸造企业采用传统工艺试错法进行铸件生产。传统的铸造工艺设计方法往往依赖于直觉经验,在铸件结构较为简单和铸造类似铸件时,经验可能起到一定的作用;在浇铸大型、复杂铸件且无相关经验时,只能通过反复工艺实验来确定工艺;当工艺存在重大失误时,可能使得工艺方案被彻底推翻。通过工艺反复实验来确定工艺的方法,可能导致先前制作的模具报废,对于大型铸件来说模具费用会相当高,这会造成重大经济损失,同时严重影响新产品的试制,延长新产品的试制周期。

随着各行业技术的发展,铸件毛坯件的形状更加复杂,铸件质量要求不断提高,出品周期要求越来越短;传统的生产方式越来越不能满足实际生产需要。在铸件生产中,合理的铸造工艺确定是决定铸件质量和保证工期的最重要因素。传统工艺试错法不能满足实际生产需要。

随着计算机硬件和软件业的发展,铸造信息化得到了很快的发展,目前铸造模拟技术在实际生产中得到很好的应用,使得通过铸造模拟来确定铸造工艺成为可能,铸造过程计算机模拟可以减少或取消新产品的工艺实验,能够有效地避免可能出现的铸造缺陷,保证工艺的可靠性,缩短新产品的试制周期。本文主要通过CASTSOFT CAD/CAE技术介绍铸造工艺设计及铸造工艺模拟在典型铸造方法和典型铸造工艺中的应用。通过模拟分析得出铸件毛坯模数、铸件毛坯热节位置和大小、进行浇冒口设计,解决工艺存在的问题,调整优化工艺指导实际铸件生产。

2、铸造工艺设计及工艺优化技术

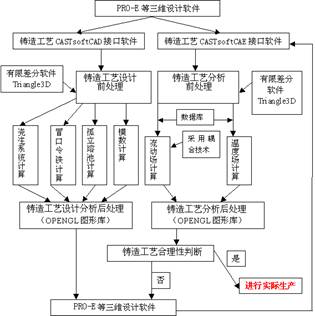

铸造工艺设计CAD及铸造工艺模拟CAE系统框图(图1),铸造工艺设计CAD由铸件重量、体积、模数、补缩、浇铸等工艺参数计算和工艺图绘制、三维自动转二维、工艺卡自动绘制组成;铸造工艺模拟CAE集铸造过程仿真、铸造缺陷定量预测及结果定量显示。

基本思路是:1)、将三维设计完成的铸件毛坯(含加工余量)输入到铸造工艺设计CAD中,进行浇注系统计算、冒口计算、冷铁计算、孤立熔池计算、模数计算;2)、根据计算结果大小和位置将浇注系统、冒口(冷铁)添加到铸件毛坯中;3)、将初始化的浇注系统和冒口信息输入铸造工艺模拟CAE,进行铸造过程模拟仿真,优化浇注系统和冒口,将优化好的浇冒信息输出,指导实际生产。

图1 铸造工艺设计CAD及铸造工艺模拟CAE系统框图

(Casting process design CAD and casting process simulation CAE system diagram )

3、铸造工艺设计CAD及铸造工艺模拟CAE应用实例

铸造工艺设计及工艺模拟 CAStsoft CAD/CAE系统广泛用于航空、航天、兵器、船舶、电子、冶金机械、汽车等行业产品,已有300多家铸造企业应用,参与工艺现场模拟工作近800台套。采用CAStsoft CAD/CAE技术进行体积法和模数法进行浇注系统计算、冒口(冷铁)计算,浇口棒计算(熔模精铸)和浇冒口位置确定,初步确定工艺,通过浇注过程凝固过程进行分析,进一步优化合理工艺,从而缩短工艺试制周期、降低工艺试制成本。

3.1某砂型重力铸钢工艺设计及模拟优化

3.1.1铸造工艺设计

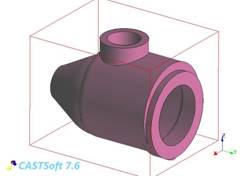

铸件材料:GS17CrMo5_5,通过铸造工艺设计CAD计算毛坯重:8.05吨,采用体积法进行工艺设计(图2,图3),确定计算铸件热节和有利于工艺的放置方向。

图2 工艺放置方案1 图3 工艺放置方案2

Technology placed plan 1 Technology placed plan 2

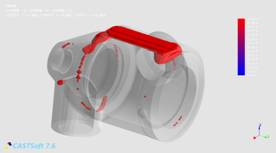

图4 工艺放置方案1热节及收缩情况 图5 工艺放置方案2热节及收缩情况

(Technology plan 1/2 hot day and placed contraction )

根据模拟计算缺陷的结果(图4,图5),可以知道工艺放置方案1热节集中,并且现场操作方便。所以按方案1计算浇冒口。经分析,该铸件的缩孔主要存在于两个部位,其他部位的缩孔体积很小可以忽略,这两个部位的缩孔大小为47845441.8mm2和 86681.7mm2。

从缺陷结果来看,这两部分几乎是连成一体的,根据铸件的结构特点和补缩的需要,对此两部分进行集中补缩。则可认为每个缩孔的体积为24000002.04 mm2。

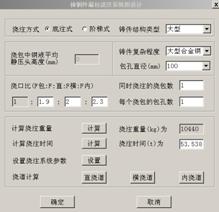

根据计算出的缺陷的大小,进入冒口设计CAD,见图6。其中一个冒口采用圆形明冒口,另一个采用腰圆明冒口。

对圆形明冒口进行设计,收缩率采用5%,则该明冒口的设计结果为:d=h=654.789mm,该冒口的模数为11.61cm:,该冒口的体积为267.31 cm3 ,该冒口质量为1813.0914kg,因此本实例采用了冒口直径为650mm,高也为650mm的圆形明冒口,设计框图见图4。

对腰型明冒口进行设计,收缩率采用5%,则该明冒口的设计结果为:a=522.0798mm,b=783.10mm,冒口高为652.59mm,该冒口的模数为11.42cm:,该冒口的体积为267.32 cm3 ,该冒口质量为1821.76kg,因此本实例采用了冒口直径为520mm,长为780mm,高也为650mm的腰圆明冒口。

图6 冒口设计框图 图7 浇注系统设计框图

(Take feeder design diagram) (Pouring system design diagram)

该铸件质量为8.05吨,最大尺寸为1587 X 1990 X 1630,浇注系统设计,设计框图见(图7),设计浇道为:

直浇道为圆形:直径 80mm 两个直浇道。

横浇道为梯形:上底宽为55,下底宽为60,高为50mm,共4个横浇道。

内浇道为圆形:直径为 53mm,共10个。

3.1.2铸造工艺模拟优化

通过铸造工艺模拟软件对计算好的浇冒系统进行模拟,如图8,图9,图10,图11。

图8 浇注工艺图 图9 浇注工艺模拟缺陷位置图

(Pouring process figure) ( Pouring process simulation defects locations )

图10 浇注工艺图 图11 浇注工艺模拟缺陷位置图

(Pouring process figure) ( Pouring process simulation defects locations )

(保温冒口套,覆砂冷铁)

通过图8工艺进行模拟后,发现冒口尺寸偏大且有点高,铸件下部有集中缩松情况;为了保证铸件质量和减少钢水用量,给合实际生产情况,采用减小冒口,增加保温冒口套,保温覆盖剂,增加覆砂冷铁的组合工艺(具体如图10所示);通过模拟分析,浇注工艺比较合理(图11)。实际采用图10工艺方案进行生产,产品浇注成功。铸件在机械加工后没有发现铸造缺陷。能够满足设计要求,从而也验证工艺模拟的有效性。

3.2某熔模精密铸造工艺设计及模拟优化

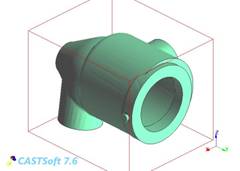

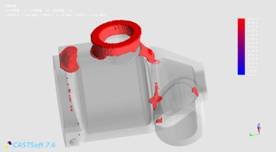

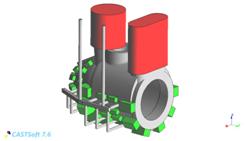

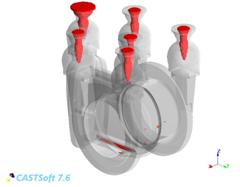

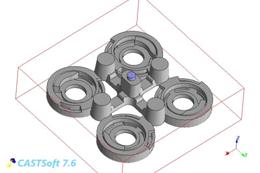

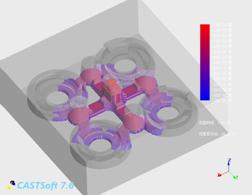

下面是某熔模精铸企业的阀体产品,铸件材料:CF-8M,通过铸造工艺设计CAD和铸造工艺模拟优化CAE,采用体积法进行工艺设计定型的例子。具体设计过程如图12,图13,图14,图15。

图12 工艺放置方案1 图13 收缩位置和收缩量

(Technology placed plan 1 ) (Contracted position and shrinkage )

图14 工艺放置方案2 图15 收缩位置和收缩量

(Technology placed plan 2) (Contracted position and shrinkage )

通过对两种工艺布置方向,可以看出:工艺方案1工艺布置方向集中收缩位置靠近上部和下部,工艺方案2工艺布置方向集中收缩位置靠近上部;根据熔模精铸的工艺特点:通过浇口或浇口棒或浇注系统进行补缩,铸型为等厚多层材料组成的。选择工艺方案2布置进行补缩系统计算,计算情况如图16。

图16 工艺装配图 图17 缺陷位置图

(Assembly process) (Defects locations)

通过实际生产情况进行工艺参数设置:铸件材料(CF-8M),浇注温度(1580度),模壳温度(850度),模壳材料(硅溶胶)。从模拟情况(图17)可以看出:在铸件下部还有一些缩松缺陷,由于此产品比较大,考虑到模壳强度和热裂情况。最后采用将模壳掩埋的方法进行浇注,既解决了模壳强度问题,减弱热裂,又保证了铸件下部质量。实际浇注成功,且采用铸造工艺设计CAD和铸造工艺模拟优化CAE进行工艺设计成功实现熔模精密阀门(30KG-600KG)的生产,铸件在机械加工后没有发现铸造缺陷。能够满足设计要求,从而也验证工艺模拟的有效性。具体现场情况如图18,图19。

图18 实际蜡模组树 图19 实际浇注现场

(Actual wax module tree ) ( Actual pouring case)

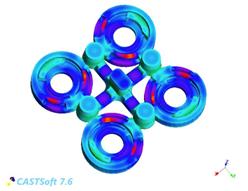

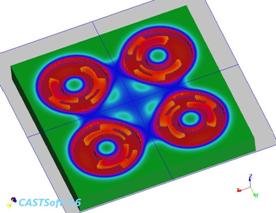

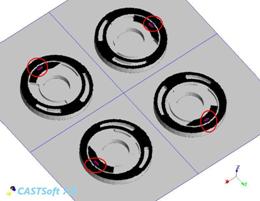

3.3某铸铁工艺设计及模拟优化

工艺设计设计及模拟优化思路与前两个例子基本相似,凝固补缩不同:铸铁固液温差较大,糊状凝固方式,除有凝固收缩外另有石墨化澎涨补缩方式。在工艺设计及模拟优化时,要考虑铸型强度,含水情况,球化剂情况,球化等级等情况因素。可采用铸铁CAD/CAE专用模块进行设计及模拟优化,下面是设计后的工艺模拟分析情况。

图20 铸造工艺装配图 图21 浇注过程状态图

( CASTing Assembly process) (Pouring process state)

图22 温度场状态图 图23 铸型温度场状态图

(Temperature field state ) (Casting on temperature field state )

图24 凝固过程状态图 图25 缺陷位置图

(Solidification process state) (Defect position)

图26 缺陷位置剖析图 图27 实际生产现场图

(Defect position analysis) (( Actual pouring case))

4. 结果与分析:

使用CASTSOFT CAD/CAE技术可以有效地预测出工艺设计中存在的问题,能够预测出铸件可能存在的铸造缺陷,并根据此模拟结果改进、优化铸造工艺。利用三维建模软件可以很方便地进行铸件毛坯、浇注系统、冒口系统、冒口套等改进,同时利用CASTSOFT CAD/CAE技术可以对铸造工艺参数如:模数、工艺热节计算、浇冒口设计、浇注温度、充型时间、铸型材料、冒口套、冷铁等的改进,改进后再次进行模拟,经过多次改进直到消除铸造缺陷。这对于大型复杂铸件有很重要的意义,它可以减少工艺试验的次数,甚至可以取消工艺试验,保证铸件一次试制成功。从而大大缩短新产品的试制周期,提高企业的竞争力。依据此次模拟结果制定的工艺用于生产后,效果良好,目前已有300多家企业采用该设计方法进行工艺设计和工艺优化,效果明显。使用CASTSOFT CAD/CAE技术可以对多种铸造工艺和材料进行工艺设计和模拟。包括:铸钢、铸铁、铸铝、铸铜,低压铸造、金属型铸造、消失模铸造,水玻璃砂工艺,树脂砂工艺,覆模砂工艺,迪砂工艺等等,本文不一一例举。

5.结语:

通过此次模拟可以总结出以下几点经验①采用计算机进行铸造工艺设计直观且速度快,有利于新产品工艺开发和工艺优化。②组合使用CASTSOFT CAD/CAE铸造工艺设计模块和模拟模块可大大节省工艺设计和模拟的时间和次数,模拟结果与实际相符。③采用冒口套可节省钢水,减小冒口尺寸。④砂型重力铸造改性水玻璃砂工艺适合铸钢件生产,铸件应力小,表面比较光滑。⑤熔模精密铸造硅熔胶工艺可以做形状和质量比较大的铸件产品。⑥使用CASTSOFT CAD/CAE技术可以对多种铸造工艺和材料进行工艺设计和模拟。

作者:

1、 宋彬:出生于1978年,毕业于中北大学材料成型及控制铸造专业,北京北方恒利科技发展有限公司工作,从事铸造数值化模拟技术相关工作。电话:13810507162,010-88820213-8009,E-mail:sb1486@126.com。

参考文献

[1] 李庆春 铸件形成理论基础 机械工业出版社 1982年1月

[2] 李魁盛 铸造工艺及原理 机械工业出版社 1988年

[3] 范英俊 铸造手册之特种铸造 机械工业出版社 2003年2月

[4] 王智平 底杯铸件铸造工艺模拟 铸造 2006(2)149-151

[5] 胡汉起 金属凝固原理 机械工业出版社 1997年8月

[6]靳玉春,侯华,赵宇宏等 材料成型过程数值模拟 兵器工业出版社 1997年8月

[7]柳百成 等 铸造工程的模拟仿真 与质量控制 机械工业出版社, 2001年6月

[8]徐宏 铸造工艺设计及模拟技术 教育出版社