浅谈PLC在部分铸造设备中的运用

2017-03-03 22:02:56 来源: 点击:

浅谈PLC在部分铸造设备中的运用

━━东胜铸业有限责任公司 王明岩 孙占新

摘要:精密铸造属于劳动密集型产业,然而其工艺复杂,对工艺参数的一致性要求较高,如何提高铸造装备的机械化、自动化、智能化,一直是铸造设备企业为之努力的目标。PLC作为工业自动化的主要元件,在工业自动化中被广泛的运用,本文介绍了东胜铸业有限公司近年来开发在精铸设备中PLC的使用情况。

关键词:PLC 精密铸造自动化

前言:

PLC可编程序控制器,其通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单。已广泛应用于工业自动化生产的各个领域,成为工业控制的首选控制器。目前,PLC在国内外广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、交通运输、文化娱乐等行业。

1、PLC主要应用领域

1.1 开关量的逻辑控制

它取代传统的继电器电路,实现逻辑控制、顺序控制,即可用于单台设备的控制,也可用于多机群控及自动化流水线。

1.2模拟量控制

在工业控制过程中,有很多连续变化的量,如温度、压力、流量、液位和速度等都是模拟量。为了使可编程控制器处理模拟量,必须实现模拟量和数字量的之间的转换。

1.3过程控制

过程控制是指对温度、压力、流量等模拟量的闭环控制。作为工业控制计算机,PLC能够编制各种各样的控制算法程序,完成闭环控制,大中型PLC都有PID控制模块,过程控制在冶金、化工、热处理、锅炉控制等场合有着非常广泛的应用。

1.4数据处理

现代PLC具有数学运算(含矩阵运算、函数运算、逻辑运算)、数据传送、数据转换、排序、查表、微操作等功能,能够完成数据的采集、分析及处理。

1.5运动控制

PLC可用于圆周运动或直线运动的控制。可驱动步进电机和伺服电机的单轴或多轴位置控制模块。

1.6通信及联网

PLC通信含PLC间的通信及PLC与其他智能设备间的通信,随着计算机控制的发展,工业自动化网络发展得很快,各PLC厂商都十分重视PLC的通信功能,纷纷推出各自的网络系统。

2、PLC在精密铸造设备中的运用

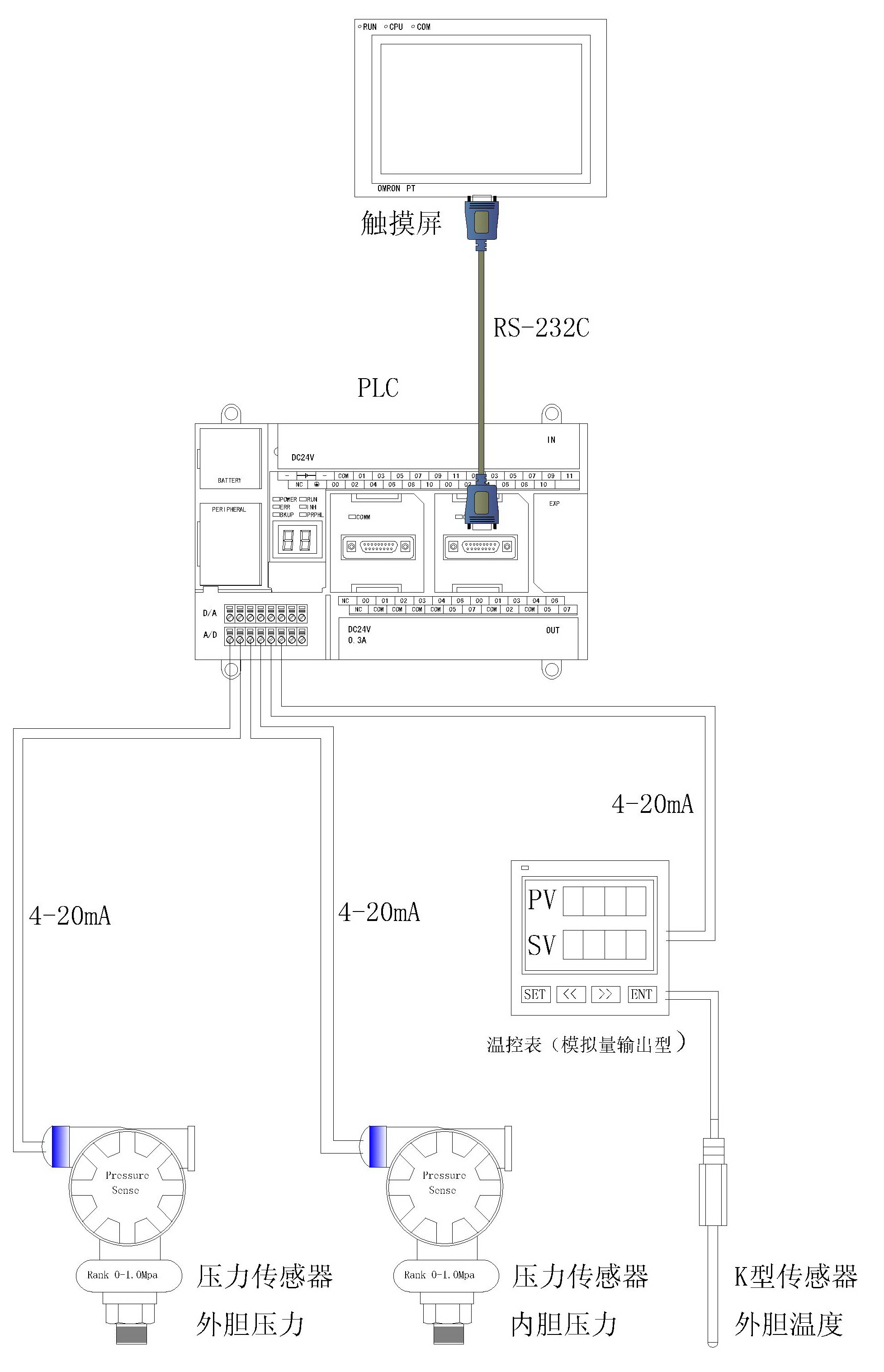

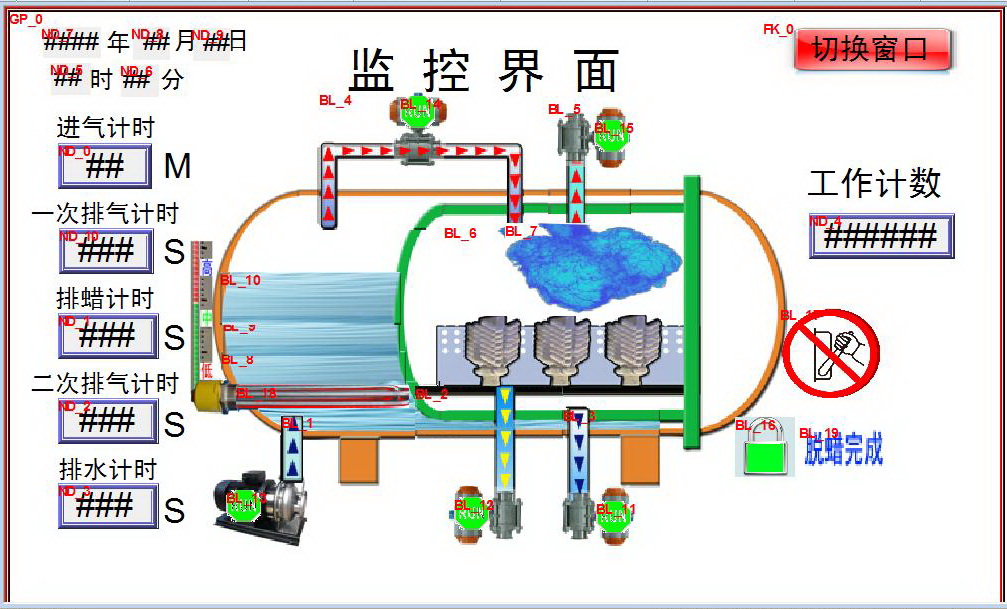

2.1 PLC在自动脱蜡釜中的运用。

传统电脱蜡釜采用继电器控制方式,控制方式较落后,可靠性差,不能对压力等参数进行有效地控制。我公司技术人员对传统脱蜡釜地控制进行了有效地改进,釜门开启机构,安全连锁装置,自动补水系统,脱蜡釜内外胆压力、温度、液位、工艺时间等参数,都采用PLC电路来控制,具体的改进如下:

的运行情况。也可通过调取历史数据,查看脱蜡釜的历史工作记录。

图

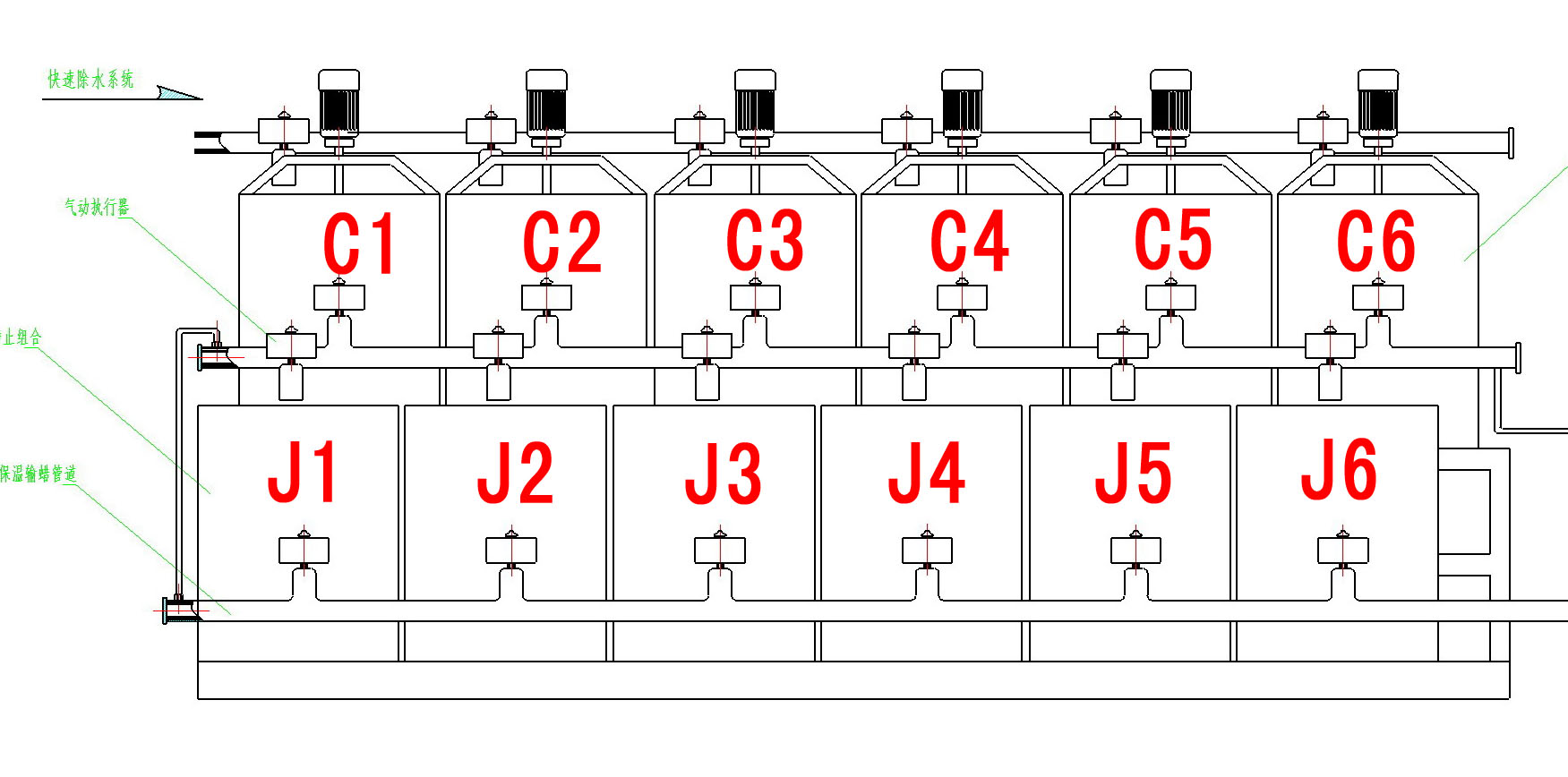

2.2 PLC在蜡液处理系统中的运用,

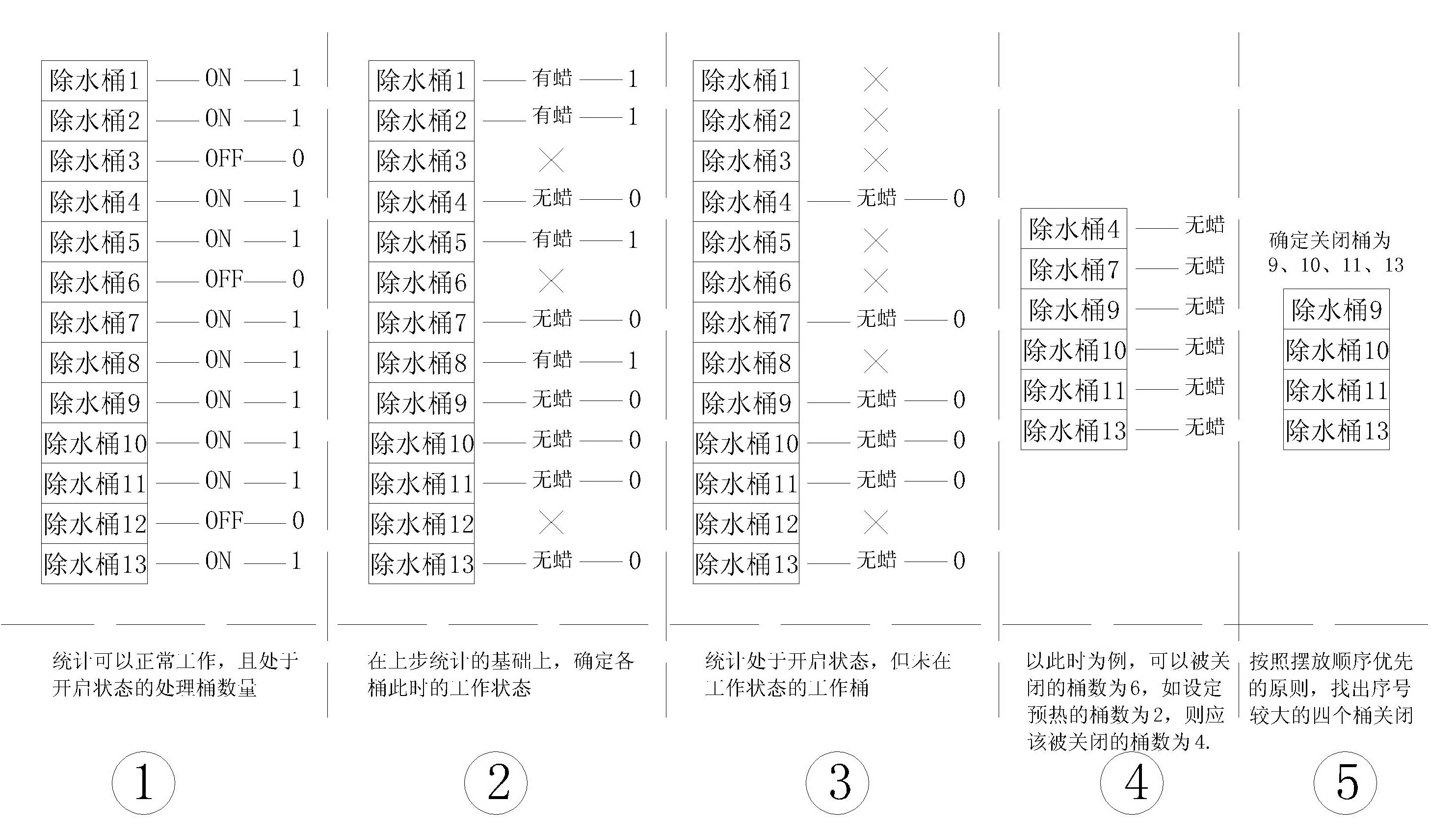

东胜蜡液处理系统,采用除水桶、静置桶组合的形式,除水桶置于平台上方,入蜡与排蜡处均采用一根管道把所有的入口或出口连接在一起,而每桶在入口出口处安装有电磁阀,来控制蜡液该进入哪个桶,或者该从哪个桶排出。

图2.2.1 蜡液处理桶布局图

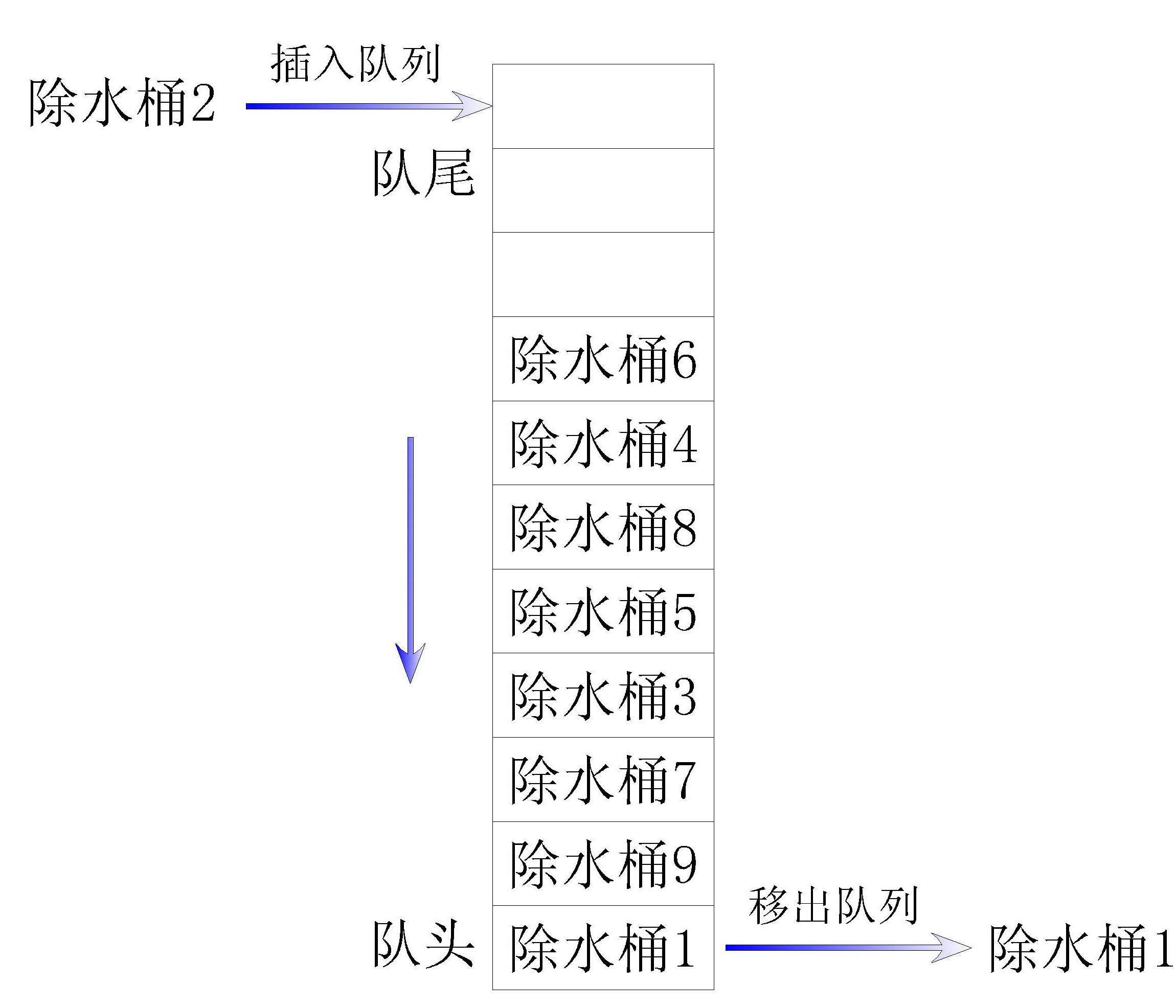

为实现工作效率最大化,系统在同时刻只允许一只桶处于进蜡或排蜡状态,处理桶的入蜡采用顺序入蜡方式,排蜡则采用先入先出的方式。

图

图

通过PLC在蜡处理上的运用,能够最大程度上发挥设备的利用效率,另外合理的控制方法使得各处理桶能够随处理蜡料量的多少,来智能的开启或关闭,从而达到节电的目的。按每桶每天加热耗能24Kw计,每台处理桶每年耗电能8760Kw,因而通过此控制方法来合理来对处理桶的加热进行合理的控制,是此生产环节中减低能耗的好办法。

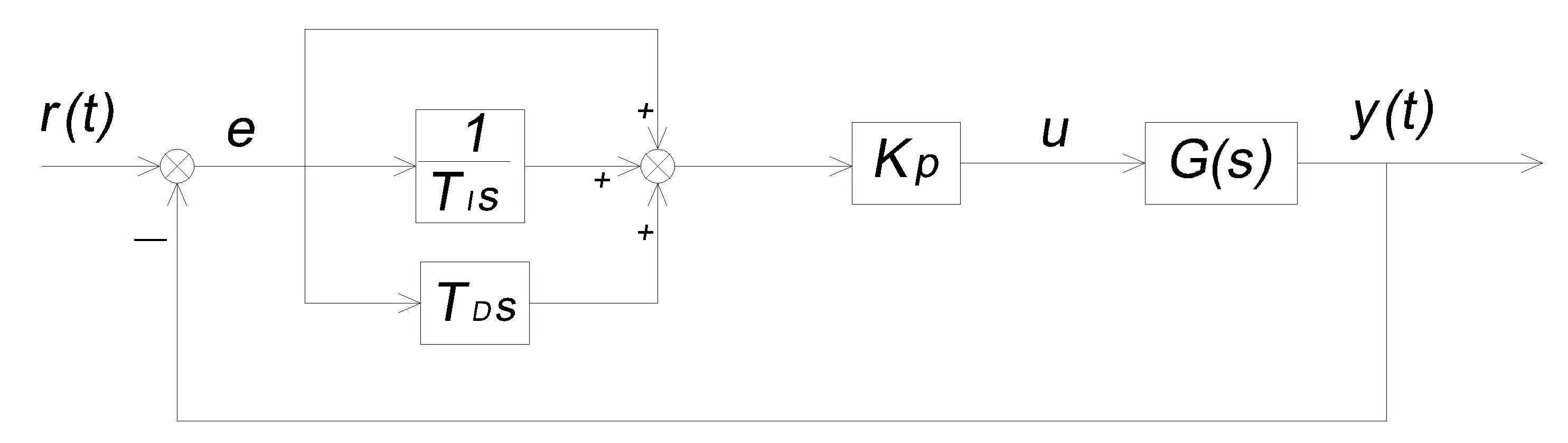

比例、积分、微分控制器,简称PID控器。PID控制器结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。

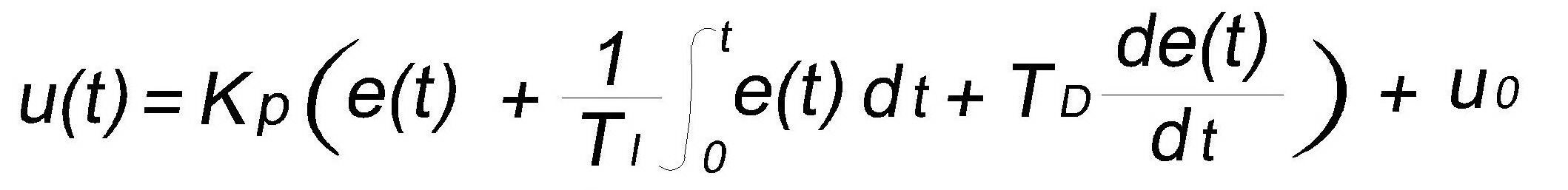

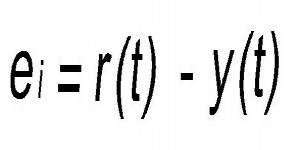

PID的控制规律可表示为:

图

其中

e(t):偏差量; KP:比例系数; TI:积分时间; TD:微分时间; u(t):控制量;

上式中积分用累加和表示,微分用差分的方式来表示,上式可得如下的离散化表达式:

其中T为采样周期。

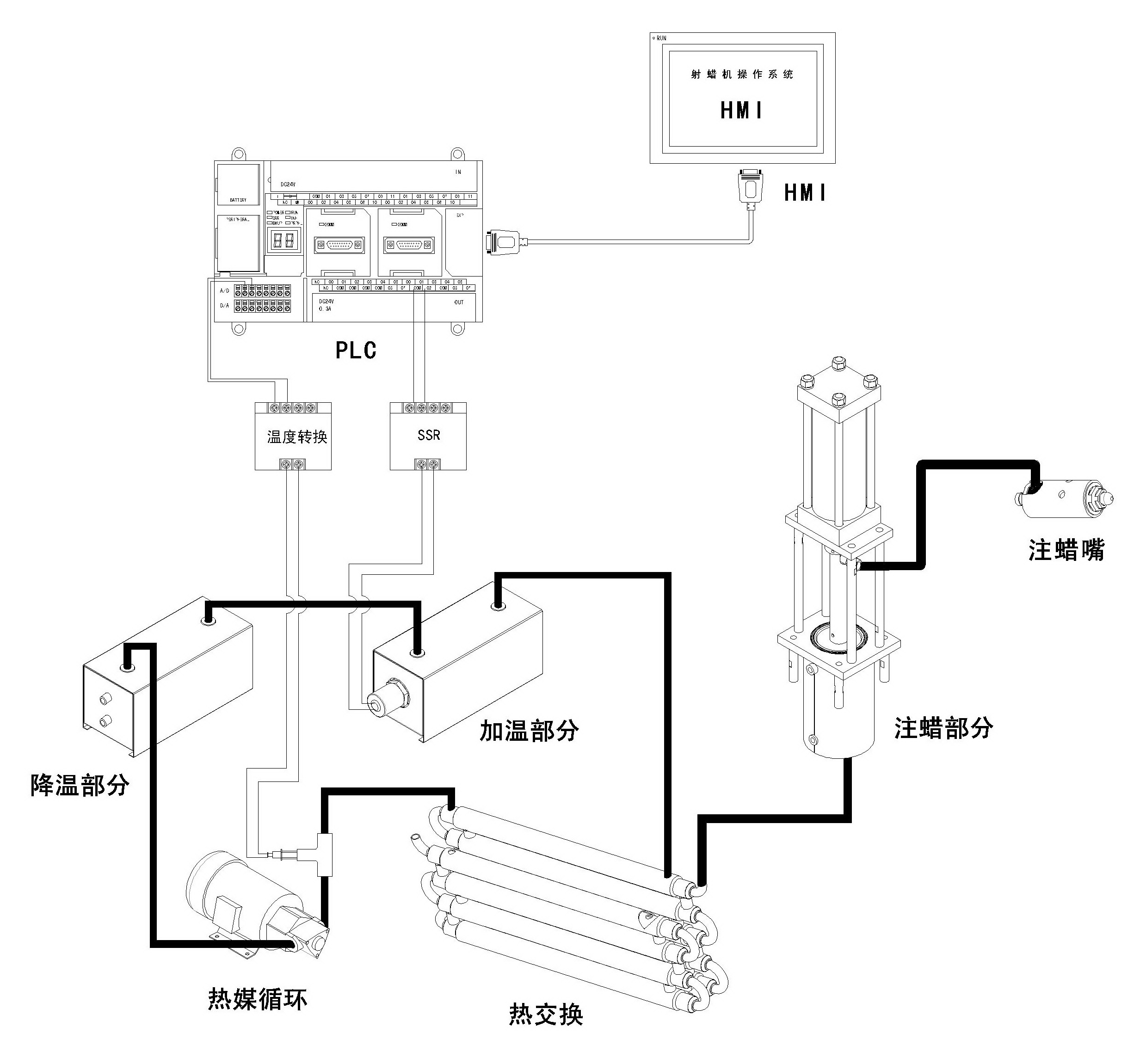

在射蜡机温控系统中,被测参数(如温度) 由温度传感器转换成一定的信号后再与预先设定的值(SV)进行比较, 把比较得到的差值信号经过以上规律的计算后得到相应的控制值, 将控制量送给控制系统进行相应的控制, 不停地进行上述工作, 从而达到自动调节的目的。

图

在温控系统中,PLC通过触摸屏输入设定值r(t),PLC从温度模块读取实际值y(t),计算出系统的偏差ei

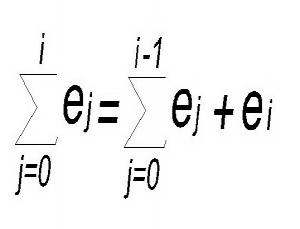

PID离散表达式中的累加和项

当系统第一个采样周期时 初始值为0,从第二个采样周期,依此累加。

初始值为0,从第二个采样周期,依此累加。

计算 和ei的梯形图程序如下,根据用户设定的P、I、D参数,系统每个采样周

和ei的梯形图程序如下,根据用户设定的P、I、D参数,系统每个采样周

期计算一次,P、I、D均为常数,直接运算即可求得控制量u(t),从而达到使用PID运算规律来控制温度的目的。

图

和ei的梯形图

和ei的梯形图射蜡机通过PLC进行蜡膏温度的控制调节,使得针对于当前模具设定的温度值,及其P、I、D参数值能够被PLC连同注射时间、射蜡压力等参数一同备份、存储下来。如果日后生产中需再次使用此模具时,当时被存储下来的参数值能够被马上调出,而不需要重新设定。

另外,PLC内部的温控程序是根据射蜡机温控系统的构成,以及温控系统的温度变化规律编制而成,对蜡液的温度控制精度比普通的通用PID控制器更高。

总结:通过PLC在精密铸造设备中的运用,逐步使精密铸造设备实现半自动化、自动化。通过与多种控制手段相结合,来有效地控制精密铸造的工艺过程。从而来提高精密铸造厂的机械自动化程度和精密铸造工艺的准确性、重复精度等要求。

参考文献

[1] 李树兴 李擎 苏中 侯会文等编著.计算机控制系统—理论、技术与应用.机械工业出版社,2006

[1] 徐世许 龚淑贞 彭涛编著.可编程序控制器应用指南—编程·通信·联网.电子工业出版社,2007