输送机刮板刀架精密铸造尺寸精度和形位公差的控制

2017-03-03 22:02:56 来源: 点击:

范修谦 唐永蓉

(保定风帆精密铸造制品有限公司)

摘要: C2、C2K输送机刮板刀架设备要求主要安装尺寸精度为铸造CT2-3级。通过试制后调整模具尺寸、模具关键部位尺寸设计成0度起模斜度,用侧芯板和顶出机构起模、设计制造了硬蜡芯减少蜡件形状误差、使用专用修蜡刀修蜡,制订了合理的蜡模组树工艺、比较高的浇注温度确保刃口尺寸、铸件热处理后矫形后用专用检具和C形卡板控制刀架形位尺寸公差,使铸件关键形位尺寸达到了CT2-3级精度要求。

关键词 C2、C2K刀架模具;蜡件控制;铸件矫整尺寸控制

Dimensional Accuracy and Geometric Tolerance Control of Investment Casting C2, C2K Typed Blade Frame of Scraper for Conveyor

Fan Xiuqian, Tang Yongrong

(Baoding Fengfan Precision Casting Products Co., Ltd., Baoding, China)

A Abstract The tolerance of the main installed dimension of C2, C2K typed blade fram of scraper for conveyor is required to be CT2~3 class. Through adjusting mould dimension, making the draft angle of some key location in the mould to 0, using side-core-board and push-out mechanism to take out the wax pattern, designing hard-wax core to reduce shaping error of the wax pattern as well as using special knife to repair the wax pattern, and setting rational wax pattern assembling tree , pouring with a higher temperature, CT2~3 class accuracy can be realized in the key location in the heat treated investing castings after controlling geometric tolerance with dedicated gauges and C shaped plate.

Key Words: C2,C2K Typed Blade Frame, Wax Pattern, Control, Restriking and Inspection of Castings

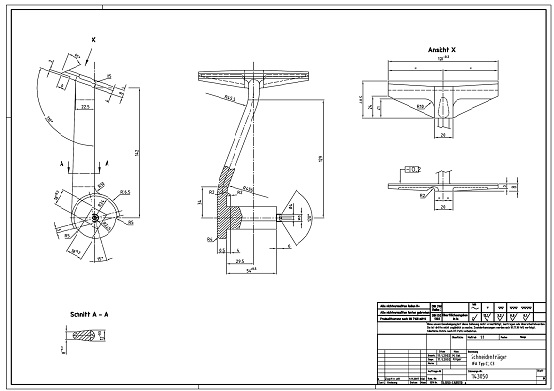

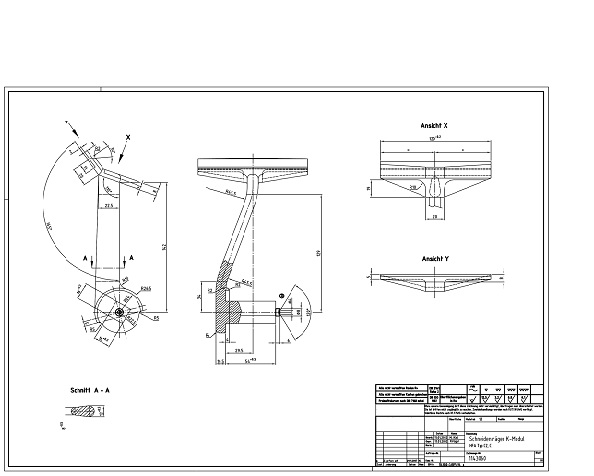

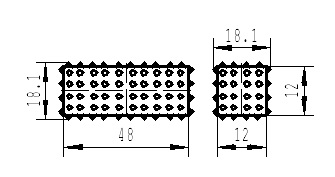

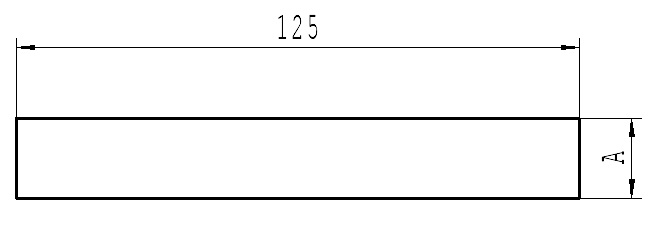

C2、C2K输送机刮板刀架材质为1.4008马氏体铸造不锈钢,铸件未注尺寸公差按VDG P690 D2级,图纸见图1和图2, 方18mm×18mm×56mm是刀架分别与设备定位安装的主要的关键尺寸,尺寸精度相当于ISO8062 CT3级;刀架宽度为120mm,尺寸精度相当ISO8062 CT2级,

图1C2产品图 图2C2K产品图

严格控制该尺寸是为了防止刀体安装后和设备发生干涉.固定硬质合金刀片C2刀架10尺寸、C2K刀架11尺寸,铸件未注尺寸公差按VDG P690 D2级尺寸公差分别是10mm和11mm,尺寸精度相当于ISO 8062 CT5级,而刀刃口尺寸及与方18mm×18mm相对位置度是必须保证的关键尺寸,它影响到多个刀片装配后一致性,即多个刀刃口是否运行在同一轨迹上。从精密铸造技术上尺寸精度达CT2~CT3级,工艺控制上较难达到。.

1 产品生产过程及存在的问题

1.1 模具

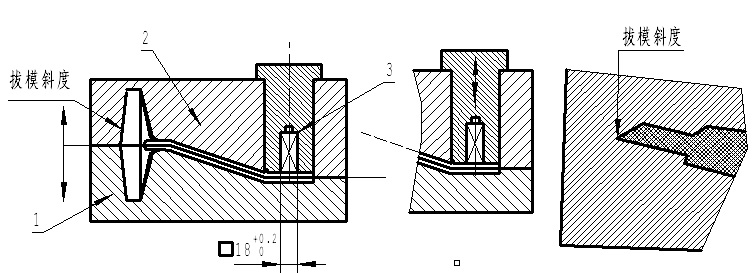

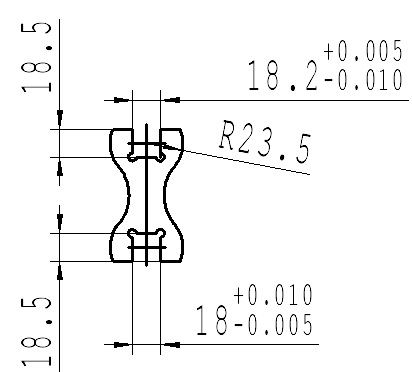

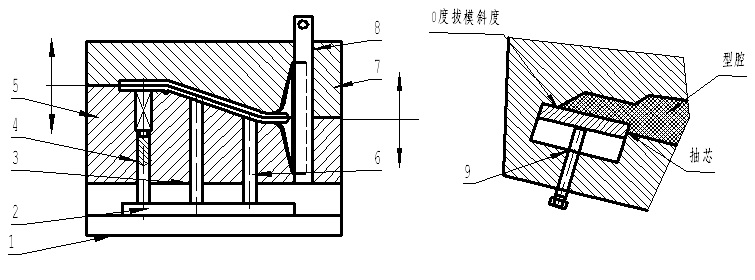

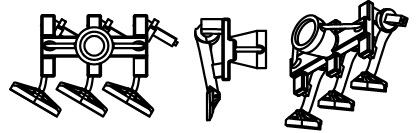

模具结构见图3,它主要由件1下模、件2上模、件3芯组成。模具曲面分型。铸件收缩率尺寸120mm,按3%,其他尺寸按3.2%设计。

1.2熔模精密铸造工艺

模料为162-20蜡;射蜡压力为3~3.5MPa,压模力为5 MPa,射蜡时间为40~50s,保压时间为30s;组树小平板组见图4;壳在1100~1150°C培烧,保温45min,浇注温度为 1620~1630°C;热处理调质 ,1000~1050°C淬火.620~720°C回火;铸件矫形和

产品检验。

图3 模具结构图 图4 组树小平板组

1.3 产品试制存在的问题:

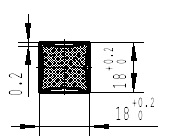

铸件方18mm×18mm 上下端尺寸精度和形状公差超差,见图5。铸件A处尺寸为18.1~18.2mm;B处尺寸 为18.4~18.6mm;B处铸件尺寸精度超差;方18mm×18mm形状公差超差。

图5 尺寸精度和形状公差超差 图6 铸件尺寸 图7 调整后模具结构

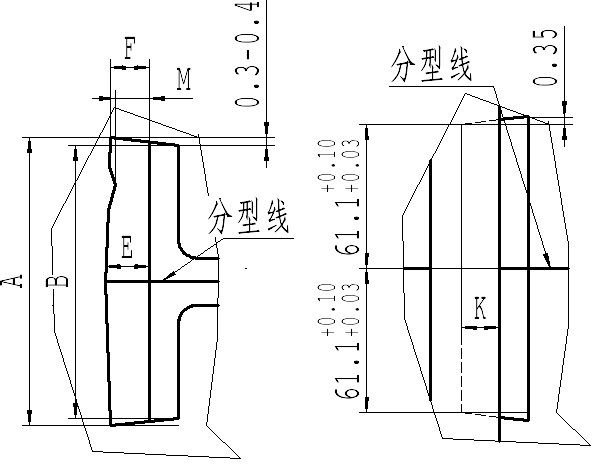

产品120mm尺寸,实测模具为123.48mm;铸件见图6,A为121.4mm,收缩率为

1.74%。B为120.7mm, 收缩率为2.3%,尺寸精度超差。

铸件由于起模斜度、浇注温度和收缩等原因,使产品尺寸精度和形位公差超差,见图6。C2K铸件尺寸为 11mm;E为11.4mm;F为10.8~11.2mm;M=10.4~10.6mm。C2铸件尺寸为 10mm, 产品尺寸E为11.3~11.5mm;F为9.7~10.2mm;M为9.3~9.6mm。

铸件方18mm中心与刃口尺10mm和11mm相对位置公差不易检测,用平尺和塞尺检验刃口平面度为0.6~1.2 mm,超差。

以上尺寸由于尺寸精度高,铸件关建部位尺寸精度和形位公差无法保证,在批量试生产过程中,只有进行机械加工。但由于产品批量大,形状复杂,定位装夹找正较难,尺寸精度和形位公差控制也不太稳定。而且制造成本较高。

2 技术分析及改进

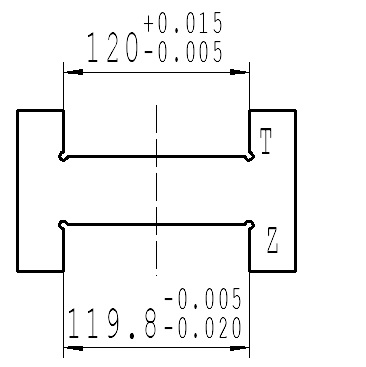

产品120mm尺寸超差,原因一是产品工艺结构造成铸件收缩率小和上下不一致;二是模具型腔此处为8.25mm×61.9mm窄槽,不易起模,起模过成中蜡件产生变形,造成了铸件收缩率较小尺寸大。经多次试验,调整了模具尺寸和模具结构,见图 7,增加了尺寸预变形量和侧芯板以便于起模。同时铸件尺寸使用C形卡板控制,见图8。个别超差件,通过矫形或用抛光轮修整,达到了120mm CT2级尺寸精度要求。

图8 C型卡板 图9硬蜡芯和模具尺寸 图1018mm×18mm C形卡板

铸件方18×mm×18mm×54mm尺寸超差,见图5。误差产生的原因主要是蜡件生产时,由于起模斜度、模具粗糙度较粗,长距离抽芯起模摩擦力大,使蜡件在抽芯(见图3)过程中产生了变形,使方尺寸前小后大而造成铸件尺寸精度和形位公差超差;二是18mm×18mm方工艺结构原因,蜡件内外冷却速度不一致使蜡件方中间产生凹陷,见图5;三是射蜡工艺参数不合理。为此,首先设计制造了如图9所示硬蜡芯及模具进行了试验:蜡芯制造冷却8h以后,将蜡芯放入到模具相对应部位,按原工艺条件生产出蜡件和铸件。检测模具到蜡件收缩率为0.85%~0.90%。模具到铸件综合收缩率2.8%~2.83%。在此试验的基础上,将原18mm×18mm方模具尺寸18.68mm修改到18.5mm;在技术要求中增加了蜡件控制尺寸18.35mm;将原起模斜度改为 0度;同时将原模具抽芯改为顶出杆顶出;为了刀刃口处0度起模和分型面平面度无分型线,增加了侧芯板抽芯。铸件尺寸设计制造了18mm×18mm C形卡板进行检验控制,见图10。这样较好地保证了方18mm×18mm相当于ISO8062 CT3级尺寸精度和形位公差要求。修改后的模具主要结构见图11。

图11 修改后的模具结构

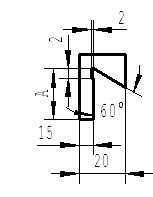

刀架 C2K铸件11mm、C2铸件10mm尺寸精度和形位公差超差的原因可能是模具设计结构、起模斜度、起模变形、浇注工艺等因素产生的。针对尺寸超差原因,对模具结购重新进行改进设计,见图12。刀刃口上平面和角度斜面处改为0度起模;增加侧芯板确保刃口上平面度和无分型线。根据试验的铸件收缩率,制定了蜡件控制、检验标准。但C2K蜡件11.4mm、C2蜡件10.38mm由于压紧螺钉压紧力大小不同,在刃口容易出现蜡小飞边,影响蜡件精度。为此,设计了专用的修蜡刀及修蜡板控制,见图12,使蜡件尺寸精度和形位公差达到了要求。工艺上设计了刀架专用王字模头,见图13,工艺出品率比原工艺提高19%,组数工艺使刀刃口在较底处,同时将浇注温度从1620~1630°C提高到1645~1655°C,确保铸件完全充型,降低了产品浇不足的废品率。

图12专用的修蜡刀及修蜡板控制 图13 刀架专用王字模头

铸件按技术要求热处理后,使用油压机对刀刃口平面整形,保证刃口平面度≤0.2mm.。用图8C形样板控制120mm尺寸精度。用深度尺,平尺,塞尺检验控制刀架C2K铸件11mm、C2铸件10mm尺寸精度和形位公差。

按图10120mm C形卡板检验方18mm×18mm尺寸精度和形位公差。

件1 立板。 件2 底座 。件三 检验板 。 件4 定位套

图14 检具

刃架C2K铸件11mm、C2铸件10mm尺寸与定位方18mm×18mm相对位置尺寸公差使用如图14检具进行检验。要求铸件方18mm×18mm靠紧V形定位面。用塞尺检验铸件刃口与检具之间的位置与间隙。超差件用压机矫形至检具要求。

3 结束语

C2、C2K输送机刮板刀架通过调整模具尺寸,关键部位通过增加硬蜡芯,采用0度顶出起模,严格控制蜡件尺寸,使用专用修蜡工具,特殊的工艺控制方法,方18mm尺寸铸件可控制在18.03~18.16mm;120mm铸件尺寸可控制在120~120.28 mm,个别超差零件手动轻微返修后即可达到尺寸要求。刃口C2K铸件11mm、C2铸件10mm尺寸只要严格控制蜡件尺寸,浇注时不产生泠隔浇不足,铸件尺寸也可保整。铸件通过矫形,用专用检具检验验证,完全可以达到使用要求。

(编辑:张正贺)