不锈钢啤酒阀体铸件的精密铸造

2017-03-03 22:02:55 来源: 点击:

杜瑞昌,邵抗振,吴现龙

(郑州机械研究所)

摘要:研究了小型不锈钢啤酒阀体铸件的精密铸造工艺。利用小或无余量整体精密铸造成型技术,根据产品结构特点,合理设计制作蜡件模具,同时优化各工序工艺参数,减少了产品的各种铸造缺陷,研制出了高质量、高精度、高附加值的铸件。

关键词:不锈钢;啤酒阀;精密铸造;工艺参数;铸造缺陷

Investment Casting of Stainless Steel Beer Valve Body

Du Ruichang , Shao Kangzhen, Wu Xianlong

(Zhengzhou Research Institute of Mechanical Engineering, Zhengzhou 450052, Henan, China)

Abstract: Investment casting process was studied of mintype stainless steel beer valve body in the text. The technology of integral investment casting forming without surplus or a little was used, the wax tools were designed and made rationally according to product structural features,technological parameters were optimized at a time. The casting defects were reduced, The products with the merits of high quality,high accuracy and hing added value were produced.

Keywords: stainless steel; beer valve; investment casting; technological parameter; casting defects

啤酒阀体是啤酒生产过程中的一个重要配件。该产品采购商为西班牙某大型啤酒生产企业,对产品外观质量、尺寸精度、形状精度以及位置精度有较高的要求,并要在加工完进行0.15MPa试验。该阀体形状结构较为复杂,大致可以分3部分,上部为阀室,下部是薄壁底板,厚度大概为2 mm, 中间有三个支撑腿,连接阀室和底板,铸件质量为400 kg左右。其结构的复杂程度以及较高的质量要求决定了铸件成型只能采用全硅溶胶精密铸造成型技术。为此研究了该铸件的精密铸造工艺,并成功地生产出了优质的啤酒阀体铸件。

1. 试验方法

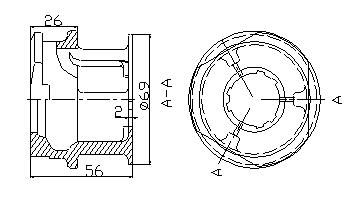

不锈钢啤酒阀体铸件简图见图1。由于铸件的结构复杂且底板壁厚很薄,

在铸造过程中阀室上部热节处极易产生疏松缩孔缺陷,又因为底板壁厚很薄且面积大,容易出现浇不足和冷隔现象,铸造难度较普通铸件大。铸件的材料选用CF- 8M(316)奥氏体不锈钢,化学成分见表1。首先在M225系列压蜡机上压制蜡模,将组合好的蜡模采用硅溶胶型壳方法制壳,型壳干燥后通过 DN800/1000电热脱蜡釜脱蜡,然后在焙烧炉里将型壳焙烧,并在150 kg的KYPS中频感应炉中熔炼不锈钢并浇注成形,最后铸件经切割、清理,并检验入库。

图1不锈钢啤酒阀体铸件简图

Fig.1 The casting of stainless steel beer valve body

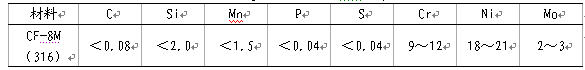

表1 CF-8M(316)不锈钢化学成分 wb/%

Table 1 Chemical composition of CF-8M(316) stainless steel

材料 C Si Mn P S Cr Ni Mo

CF-8M(316) <0.08 <2.0 <1.5 <0.04 <0.04 9~12 18~21 2~3

2.试验结果及分析

2.1蜡模制备

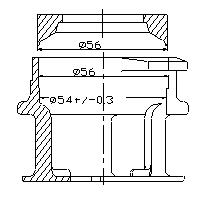

采用中温蜡料在M225系列压蜡机上压制蜡模,注意起模时蜡件不能变形,模具注意冷却,防止蜡件缩陷。由于铸件结构的特殊性,上部阀室腹腔大、口径小,用模具将蜡件一次压制成形比较困难,所以将蜡模拆分为两部分——上盖及本体(见图2),分别压制蜡模,再粘接组合成一体[1]。对于配合尺寸ø56 mm,装配间隙不可太大,否则上盖与本体蜡模粘接在一起容易出现错台现象;若间隙过小,则两件蜡模粘接操作困难,致使蜡件变形甚至损坏。经过多次试制:本体蜡模尺寸定为ø56.05 mm,上盖为ø56.08mm,效果最好,该尺寸通过模具制作严格保证。压蜡时先将上盖压出,置于水中冷却,然后压制本体蜡模,将冷却过的上盖蜡模涂上粘接蜡,轻轻压入本体中,一起置于水中冷却,这样完整的蜡模就制造成功。在蜡模组树之前,要修去蜡件的飞边、毛刺,同时防止蜡件变形,最后检验蜡件外观和尺寸,合格后才能组树。

2.2型壳制造

优质的型壳是获得高质量铸件的必要条件,优质型壳应当满足一系列性能要求,包括强度、透气性、导热性、线量变化、热震稳定性、热化学稳定性和脱壳性等 [2]。为此采用硅溶胶型壳工艺制造型壳,确保型壳既满足了上述性能要求,又具有较高的高温强度和高温抗变形能力。硅溶胶型壳工艺过程简单,就是多次重复上涂料、撒砂、干燥过程,以得到所需厚度的多层型壳。制壳总层数为6层,其中细砂2层,粗砂4层,分别按照规定的涂料粘度和干燥时间制壳。

2.3浇注系统设计

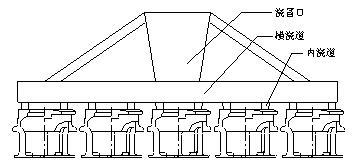

浇注系统设计的是否合理,直接影响到铸件的质量,因为浇注系统既是钢水充型的通道,又能在铸件凝固的过程中进行有效的补缩[3]。从铸件的结构特点分析,该铸件结构复杂,采用顶注式浇注系统,充型快而且平稳,能够形成顺序凝固,补缩效果好,工艺结构见图3。因为该产品为承压铸件,加工后要进行气密性试验,内部不允许有缩孔、缩松等缺陷[4] 。阀室上部内腔根部为热节,在熔模铸造中,消除铸件的缩孔缩松通常是在热节处设置浇口或冒口补贴,而实现浇冒口对热节补缩必须满足的条件是浇冒口与铸件上被补缩部位必须有补缩通道[5],因该产品无法加冒口补贴,只能采取加大内浇道的办法进行补缩见图3。

图2 蜡件拆分简图

Fig2. The figure of wax pieces divided

图3 铸件浇注系统结构

Fig3. The gating system structure of casting

2.4型壳脱蜡与焙烧

型壳封浆后干燥3天脱蜡,采用蒸汽脱蜡法。脱蜡在DN800/1000电热脱蜡机中进行。在浇注之前,将型壳放在YJX100×100―12RF焙烧炉中进行焙烧,焙烧温度1050 ℃,保温时间15 min。

2.5熔炼与浇注

按照配料单称取不锈钢炉料与合金,并在中频感应炉中熔炼。当炉料熔化完毕后,取样在直读光谱议上分析材料化学成分。成分达到要求后,迅速升高到合适的温度,然后降低到较小功率,使钢水静置以利于杂质的上浮,除渣2~3次。除渣完毕分别加入金属锰和硅铁进行预脱氧。该产品底板厚度为2 mm,且面积较大,浇注温度太低容易出现浇不足、冷隔等铸造缺陷,温度过高容易在铸件表面产生麻点凹坑等,甚至破坏型壳,因此浇注温度要合理控制,通过多次试验分析,认为合理的浇注温度是1600℃ 左右。最后再加入0.06%的稀土硅进行终脱氧,脱氧除渣后采用从熔炉直接浇注法进行浇注,浇注前将型壳焙烧至1050℃,并保温15 min,采取“红壳浇注”,可减少浇注温差,获得高质量的铸件。浇完后在浇口杯上覆盖保温剂,利于铸件进行充分的钢水补缩。

2.6铸件清理与整修

铸件浇注完成以后,保温适当的时间,最后打壳进行清理、整修、焊补以及后续的机械加工。

3.结论

采用小或无余量精密铸造生产的啤酒阀体铸件产品合格率为95%,加工后试压合格率为99%,产品外观质量、尺寸精度、形状精度以及位置精度都能满足客户要求。

参考文献:

[1]聂勇泉.一种腹腔大、口径小铸件的熔模铸造工艺[J].特种铸造与有色合金,2008,28(12):952-953

[2]杨曼利,于望生,周志华,等。K487合金内涵尾管的精铸工艺[J].铸造,2008,57(1):83-85.

[3]苏羽平;熔模精密铸造小铸件生产用新型板状浇铸系统(一)[J].铸造,2005,54(10):54-56.

[4]陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M].北京;机械工业出版社,1996.

[5]李魁盛;铸造工艺设计基础[M].北京;机械工业出版社,1980.