精铸设备的改进与创新

2017-03-03 22:03:53 来源: 点击:

东莞市力泉机械有限公司 秦胜伟 李有良

传统的硅溶胶精密铸造,是能源消耗比较大的行业之一。随着社会整体环境保护意识的日渐提高,“既要金山银山,又要绿水青山”已形成共识。这样就要求我们,提高单位时间的工作效率,以及在生产环节降低能耗。

为此,在精铸协会专家的指导下,力泉结合客户需求,积极研发探索,在射蜡机和壳模烧结炉等环节做出了自动化、节能化的改进,在面层沾浆制壳和壳模快速干燥环节有所创新。在此抛砖引玉,和大家一起做有益的探索。

A.“力泉”射蜡机实现自动化,提高生产效率,降低单件产品能耗,减少人工费用,形成系列化。

传统的射蜡机,分为带缸射蜡机和免缸射蜡机,大部分传统企业,以手工模具,手工射蜡为主,特点是生产比较灵活,更换模具方便,缺点是生产效率比较低,一般的单人班产约1000件左右,核算到单件产品,单位能耗和单位人工是比较高的。

力泉目前主推市场的是免缸型的自动射蜡机,在传统免缸射蜡机的基础上,提高了合模定位精度,加大了合模力,加大了单次射蜡量,重点强化了自动化操作,可以实现模具的自动射蜡、自动开模、自动顶出,一个工人能同时操作两个工位,大大提高劳动效率。一般单人班产约6000-7000件左右,核算到单件产品,单位能耗只是手工射蜡的约20-30%,单件人工费只是手工模的约15-20%。附图,

一.客户在实际使用中遇到的问题和解决办法:

1. 蜡模质量问题,传统的经验是免缸机射出的蜡模比带缸机差,容易凹陷。为此,我们特别改进了冷却缸多段接力冷却,使温度控制更加准确。在东莞宝鈦、明安、肇庆匹思通、日本工装等多家客户得到很好的验证,特别是公差要求极高的汽车变速器零件、压缩机配件、高尔夫球头等产品一步到位。

2. 自动模具的费用,自动模一般可以实现一模多件生产,如一出四、一出六、一出八等,相比普通模具,造价是高一些,一般造价相当于2-3套普通模。但优点是减少了每次手工开模时模具的移动、碰伤等,模具寿命大幅度延长,轻易可以达到数十万模次以上,核算到单件产品,模具费反而便宜的多。

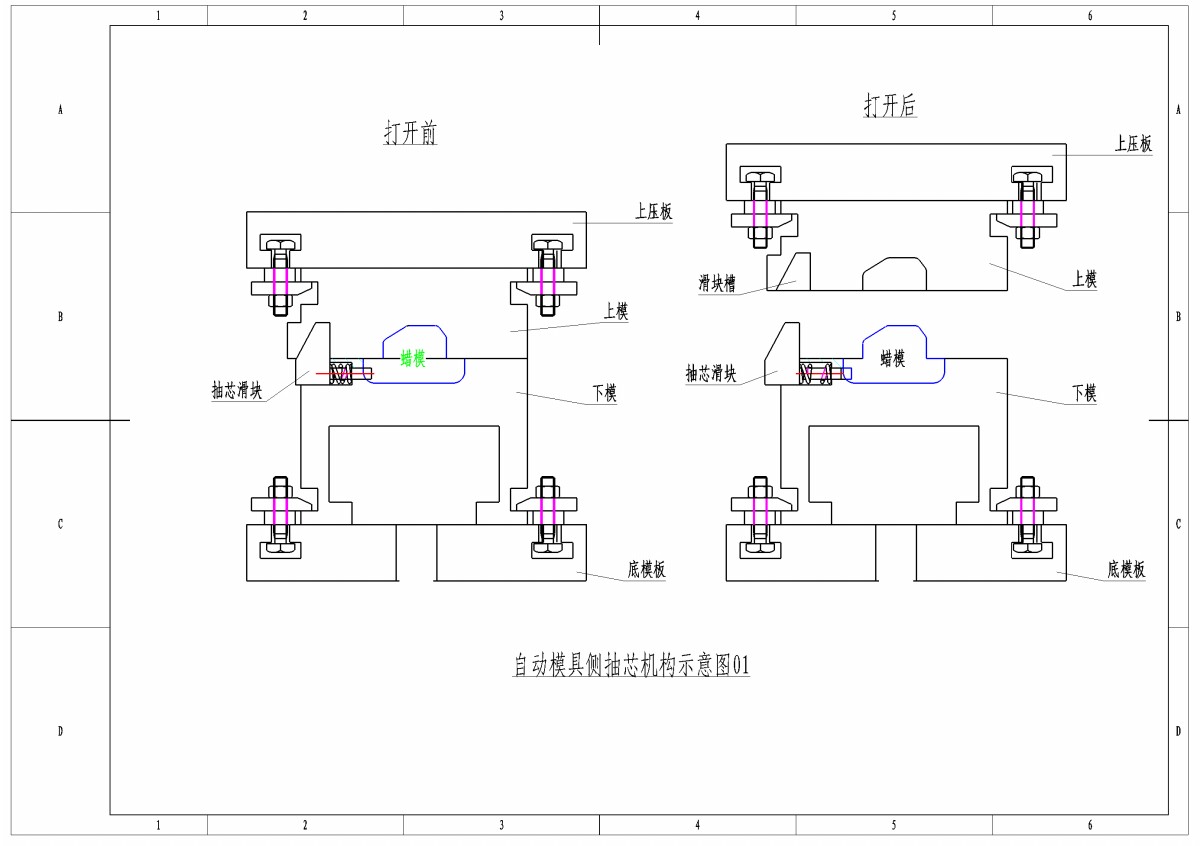

3. 侧抽芯的问题,一般较短的侧抽芯,可以靠上下模的斜面加弹簧复位解决,参见附图。

比较长的抽芯,可以靠加装气动或液动抽芯解决,参见附图。

二.自动射蜡机的优点:

1. 提高人工效率,如原来一个人一个工位,现在可以操作两个工位,而且只是拿一下蜡模,工人劳动强度反而降低了。对工人操作技巧要求也降低了,在目前招工困难的情况下,利于找到生产工人。

2. 自动射蜡减少修蜡量,因为合模力大、模具又不容易碰伤,所以蜡模的飞边会大幅度减少,实际的生产经验是,98%小件可以不修蜡直接组树,2%的特殊产品和大的工件,还有极少的飞边,简单修整即可,修蜡的人工也大幅度降低。

3. 生产批量问题,一般自动模具,在产品订单累计量达到10000件以上时就有必要开,单次生产量超过1000件,经济上就很合算。

4. 自动射蜡机减少了蜡保温箱,节省能源,带有时间程序控制,可以定时启动加热。

5. 灵活性,当客户暂时没有自动模具时,力泉射蜡机可使用手动模具,只要把顶出选择关闭,就是和传统方式一样的手工射蜡;而且一次射蜡量达到3L-5L,转换成钢铸件达20-38KG,对小型和中大型铸件均有很强的适应性。

三.力泉自动射蜡机的独创改进:

1. 改进了蜡液冷却系统,多段接力冷却,使蜡膏更加紧实,适合做非常精密的机械零件产品。

2. 16吨双工位自动射蜡机,增加了下模板滑出功能,可以把大型的模具从压板下平稳滑动到操作者面前,再顶出取模,减少了操作者弯腰伸手的动作,进一步降低劳动强度,增加安全性。

3. 全系列可配高精度触摸屏,可直观设定和显示压力曲线,多阶段压力调整设定,实现压比流控制,能生产出高尺寸精度的中大型中温蜡件。

4. 可实现智能控制,即模具的工艺参数设定好后,存入射蜡机控制系统,当该模具再次使用时,配合条形码扫描,控制系统可将该模具的工艺参数曲线自动调出,自动设定,实现智能控制,减少人工设定的随意性,目前可存储的工艺曲线达5000条。

5. 产品实现了系列化,包括10吨,16吨,30吨,50吨,75吨等规格,最大合模力已经做到100吨,一次射蜡量30升,可实现原工位顶出或者模具滑出后顶出,适合制作超大型精密中温蜡产品。(下图100吨射蜡机已被中船重工精铸厂经国内外严格招标后采购,生产超大钛合金零件,为我国的船舶装备业进步做出了贡献)

B. “力泉”独有真空沾浆机,使复杂零件的沾浆制壳变得简单,提高合格率,减少废品,节能降耗。

带有沟槽字体或表面凸凹不平复杂的精铸产品,因为边角、盲孔容易残留空气,极易在铸件上产生铁豆等铸造缺陷。对于面层沾浆的要求比较高,要求有经验的涂料师傅细心作业,反复涂刷,才能做出合格产品,在目前技术工人越来越稀缺的大环境下,好师傅非常难找。

力泉结合多年在高尔夫球头行业的设备生产检验,独家生产真空沾浆机,使复杂产品的沾浆制壳变成简单化的批量作业。

一. 真空沾浆机的原理

真空沾浆机是把蜡串放入沾浆室内挂架后,封闭室门,抽空沾浆室内的空气,挂架自动降入浆料桶内,此时因为蜡件本身没有空气残留,浆料可以完全包覆蜡件,不留任何死角,避免了手工沾浆有些角落疏忽沾不到的缺点。蜡串在浆料中停留一段时间后,自动升起,真空解除,釜门打开,转入浮砂或淋砂作业。

二. 力泉真空沾浆机特点

1. 特别适合复杂形状的铸件,尤其有沟槽,盲孔,窄缝,字体的零件,如涡轮叶片、钉枪头,高尔夫球头等,用真空沾浆制作,对操作要求低,简单方便,质量有保障。

2. 主机采用德国BECKER真空泵,抽真空速度快,工作效率高,连续稳定可靠运行。

3. 浆桶传动部分有变频控制转速、可以实现平时定速旋转,蜡件浸入后低转速货停转,避免蜡件损伤。

4. 浆桶带有水冷通道,防止浆料连续搅动下温度升高,影响蜡件尺寸,可实现对浆料温度的精准控制。

5. 本机采用PLC程序控制,并且配合大尺寸触摸屏显示,抽真空、工件下行、沾浆、工件上升、排气等工序全自动完成,人性化设计,操作简单方便。

6. 蜡串升降采用液压缸传动,稳定可靠。

7. 双工位交替作业,工作效率高,可以实现批量化生产。

三.真空沾浆机经过东莞明安、东莞富国、宝鈦等多家客户实际使用,使复杂铸件的沾浆不良率由手工制壳的30%左右,降低到1%左右,节约了企业资源,提高了经济效益。

C.“力泉”独创壳模快速干燥室,把制壳悬挂链、恒温恒湿机、密闭式保温箱有机结合,大幅度提高了制壳工作效率。

传统的硅溶胶精铸的制壳工序,工人使用推车周转壳模,劳动强度大,壳模对温湿度要求高,一般配置空调加除湿机,壳模放置在开放式大空间内,干燥时间长。

力泉集思广益,独家推出壳模快速干燥室,一次解决了减轻工人劳动强度,温度湿度恒定控制,壳模快速干燥等问题。

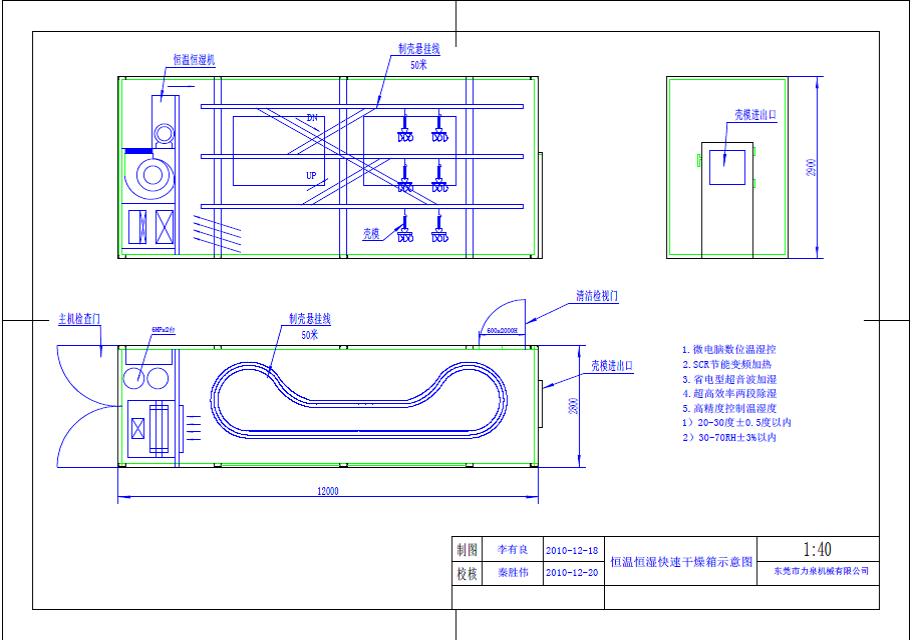

一.壳模快速干燥室结构:

二. 壳模快速干燥室特点:

1. 恒温恒湿机、制壳悬挂线、密闭式保温箱一体设计,结构紧凑。

2. 悬挂线制壳自动周转,工人作业轻松。

3. 密闭式保温箱采用阻燃保温专用板材制造,节能环保。

4. 干燥时间短,制壳快速,适合高效率生产。

5. 恒温除湿主机远离制壳区域,不容易污染,保养维修便捷。

6. 节约吊顶等基建投资。

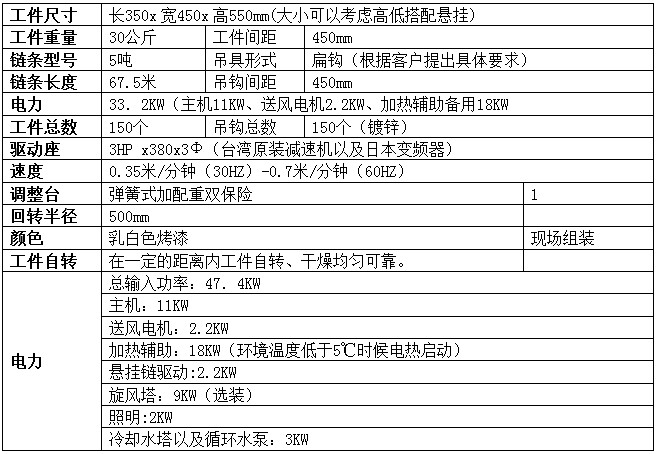

三. 壳模快速干燥室具体参数:

四. 壳模快速干燥室突出的优点:

1. 占地面积比常规制壳间小,充分利于厂房的高度,悬挂线可盘旋4、5层,实现小面积多挂模串。

2. 温湿度控制极为精确,可以实现超低湿度,背层性对湿度可达到40%±5RH,配合变频风机,利于浆料内部水分快速增发,实现快速制壳。

3. 壳模干燥时间短,使用普通硅溶胶,一般4-6小时内干燥一层,适合快速生产。比常规制壳约4-5天的干燥,节约时间一半以上。

4. 节能环保,综合节能约30%以上。

5. 悬挂线设计,工人劳动轻松;常规推车,劳动强度大。

6. 智能控制,所有温湿度可以数码显示并调整,可配干燥时间倒计时,非常方便。

7. 恒温恒湿主机与制壳灰尘基本隔离,主机故障减少,日常维护很简单。

8. 设备模块化,数量可自定,升级方便。

9. 减少精铸厂基建配套,可以根据客户现场定做,性价比非常高

五.壳模快速干燥室实际应用

1. 客户现场图片1:

客户现场图片2

“力泉”壳模快速干燥室自2010年推向市场,已经有数十家客户使用,节能降耗效果明显,其中包括惠东吉邦,惠州凯特,东莞明安,东莞富国等著名民营、台资企业,也被上海航天,西航动力等高科技军工企业选用,取得良好的应用效果。

D.燃气壳模烧结炉改进结构,优化燃烧和控制系统,降低能耗。

壳模的烧结方式,最早是柴油炉为主,优点是有氧气助燃,残蜡燃烧充分,壳模烧结彻底,透气性好,缺点是燃料费用高。前几年使用硅碳棒的电热烧结炉得到广泛推广使用,相比燃油炉或煤气发生器炉子,电炉的优点是节能、干净、环保;缺点是没有氧气助燃,壳模烧结不够彻底,透气性差。

燃气壳模烧结炉,燃料使用成本介于柴油和电之间,优点是壳模烧结透彻,是性价比较高的烧结方式。但传统的燃气炉,体积巨大,维护保养繁琐,使用多有不便。

力泉秉承20多年生产优质壳模烧结炉的经验,结合国际先进技术,独家推出了带有变频控制的燃气壳模烧结炉。

一.力泉燃气壳模烧结炉的特点

1. 优化炉体设计,占地面积小,结构紧凑,炉体尺寸和以前的燃油炉基本一样,不会浪费宝贵的室内空间。

2. 加强炉体框架刚度,延长炉子的使用寿命,我们一直采用8MM的钢板做炉体结构,使炉体刚度在长时间高温高强度的使用状态下,保持稳定不变形,炉顶采用弧形砖做整体硬顶,长期高温也不塌顶,保证了整个炉子的8-10年以上的长寿命。

3. 采用业内顶级的“洛耐”特级耐火砖,最高耐温达1680℃,防止炉膛变形产生裂纹,保证长期使用寿命。

4. 美国HONEYWELL专利燃气烧嘴、配合德国SIEMENS公司程序控制器、针对不同种类LNG以及LPG均可实现高效燃烧。

6. 标配电子点火,由电脑控制点火时机,减少人为操作失误。

7. 独家配置变频风机控制系统,在火力的不同阶段,由电脑自动控制不同的进风量,调整到最佳空燃比,达到节能降耗的效果。

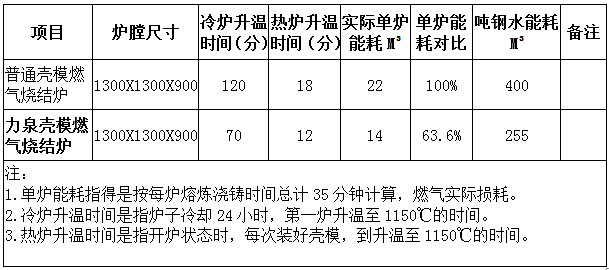

二.具体节能指标,和普通的燃气炉对比,参看附表:

两种燃气烧结炉能耗对比表

三.燃气壳模烧结炉实际应用

自2012年以来,有数十台改进型的力泉燃气壳模烧结炉在客户现场使用,如东莞明安,东莞宝鈦,东莞建力、吴忠仪表、日本工装等,均取得良好的节能效果和经济效益。

综合来看,力泉燃气壳模烧结炉比一般燃气炉节省燃气约35%,长期生产,节能降耗的效果是非常可观的。

E.力泉其他创新设备,还有一小时快速除水的全自动蜡液快速除水机,节省人力自动升降的快速配浆机,带废壳模输送功能的封闭式震动去壳机,切割打磨水帘除尘系统等,致力于解决传统工艺环节的能耗高、污染大等顽疾。

设备效率决定企业的生产效率和经济效益。“力泉”在射蜡、制壳、烧结等传统高能耗环节做了合理的改进、创新,推出了自动射蜡机、真空沾浆机、壳模快速干燥室、壳模燃气烧结炉等设备,经过实践证明,生产效率高,节能效果好,能帮助企业取得良好的经济效益,值得广泛推广。

东莞市力泉机械有限公司 2014-11-13

电话:136-0231-9958