一种硅溶胶模壳干燥效果测定方法及增效节能应用

2017-03-03 22:03:49 来源: 点击:

嘉兴市亚一达特种钢铸造有限公司

王彦 项光宽 蒋亚飞 马才

籍君豪

摘要:本文分析了目前硅溶胶工艺精密铸造模壳层间干燥程度检测的弊端和难度,提供了一种硅溶胶模壳干燥效果测定的新型方法。旨在为提高精密铸造产品质量,缩短产品生产周期,降低能耗提供参考方案。

关键词:精密铸造、型壳干燥、节能降耗、温差测量法

一. 概述

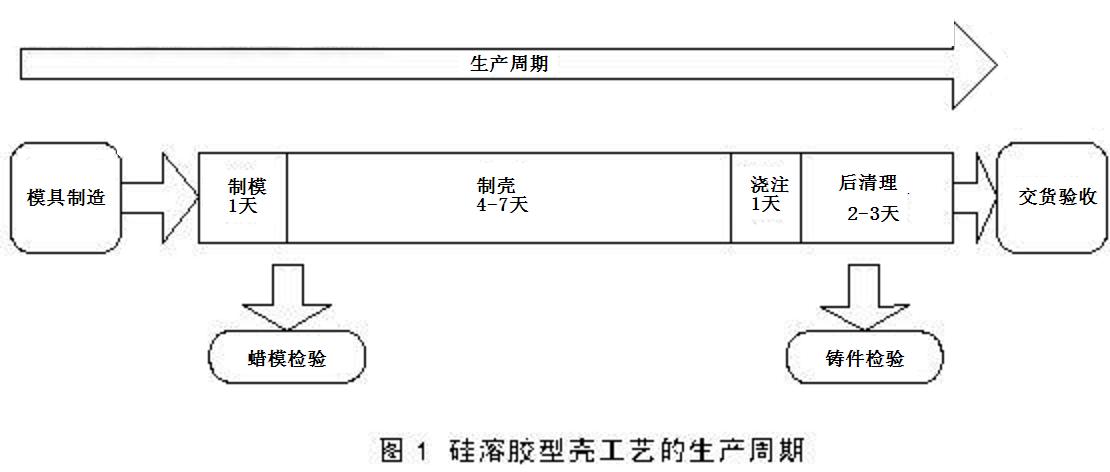

1、采用硅溶胶型壳工艺生产精铸件时,“制壳周期过长”是我们精密铸造人的共识。通常干燥硬化一层需要12h以上,对于一些深孔等难以干燥的部位则需要更长的时间。同时,由于熔模铸造型壳需要分层制造,每一层都需要干燥充分,以保证下层制壳浸涂料时不会造成回溶脱落的问题,而浸涂料本身,水分会浸入已干燥的型壳内,从而造成整体干燥周期长。(如下图所示)[1]

制壳周期长不仅影响铸件交货期且使电能耗及工时成本增高,同时使干燥室面积大,造成建筑成本增加或生产规模受限制。

2、从上图中可以分析出,制壳的时间占整个铸件生产周期的50%以上。要缩短产品的交货时间,缩短制壳周期是问题的核心环节。而缩短制壳周期的关键因素可分为内因和外因两个方面,内因主要为粘结剂特性,外因则为干燥条件。型壳干燥速度的影响因素主要是:室温(t℃)、相对湿度(RH%)、风速(m/s)、风量及干燥室空气的流动状况。目前我国精铸厂对以上各工艺参数多数能进行控制及满足工艺要求。如:采用空调机组,增湿或除湿机、风机等达到恒温,恒温及风速、风量要求,唯有型壳层间干燥时间难以合理确定。由于铸件结构复杂程度不同,同组型壳各部位如内腔、外表等,在相同干燥条件下其干燥程度不同,最难干燥处(内腔、深孔、管槽等)是否已干透,能否及时进行下一层型壳的操作,缺乏定量测定方法,为了防止复杂型腔内因涂层未干透,造成硅溶胶“回溶”,出现型壳局部开裂、漏钢、穿钢等缺陷。多数厂采用型壳干燥时间“宁长勿短”的措施。这是型壳(铸件)质量波动、生产周期长的主要原因之一。但过度干燥(尤其是表面层),型壳会由于硅溶胶失水收缩应力大于冷胶或冻胶时的型壳强度而导致“型壳裂纹”产生,甚至面层会分层或脱落,造成常见的铸件表面“落砂”、“飞翅”、“流纹”或“分层”“鼓胀”等缺陷。如何准确判断测定型壳的彻底干燥时间(指最难干透处)是制定各层型壳合理干燥工艺的关键措施。

二、现在使用的型壳干燥程度的检测方法及存在缺点:

按文献介绍[2][3]目前型壳层干燥程度的检测常用方法有:

1)电阻法:使用“型壳干燥剂测定仪”利用型壳中水分含量(失水率)与其电阻值的关系,通过电阻值增大程度来判断型壳是否已干透(HB5352-1986)。

缺点是:前三层较准确,而背层型壳(或中间层)电阻值难以确定[2]。

2)显色法:在涂料中加入显色剂,利用涂料中水分含量变化,型壳层颜色会相应变化来定性判断型壳是否干透。

缺点是:定性不定量,成本高。

上述两种方法由于通用性不强(小孔、管槽等难以测量观察准确),在实际生产中并未广泛应用。

三、一种新型模壳干燥程度检测方案

基本原理:

蒸发是吸热过程——是指蒸发这个过程本身要吸收热能,不然无法蒸发。在等质量、等温度和压力条件下,气态的水比液态的水所含能量大,所以液态水变成气态水时要从外界吸收能量(既吸热),不然无法做到能量守恒。

将这个原理应用到我们精密铸造型壳干燥中可以发现,型壳湿度高时其温度低,反之随着模壳的湿度降低时,随之而来的是温度升高。我们借鉴了国外检测经验,发现采用“温差测量法”测定最难干燥处,与最易干燥处的温差可以判断型壳干燥程度。

测试设备:

1)红外测温仪

2)风量测量仪

3)温湿度记录仪

4)工业温湿度传感器

5)双通道无纸记录仪

测试过程及结论:

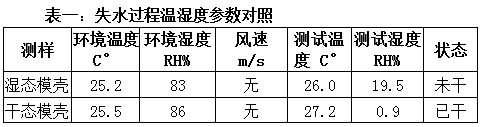

1、用双通道无纸记录仪连接上工业水分(温度)传感器,测试记录刚上浆撒砂模壳含自由水量在10-20%,干燥至含自由水<1%温度的变化。由于受检测设备精度的影响,这次测试的只能是相对数据。我们测试在相对同等环境参数下室温25.2-25.5C°,湿度RH83-86%,通过下图(图2与图3)测试对照及分析(如表一)可以得出结论:在同等环境状态下,湿态的模壳含有自由水量减少既干燥过程中会伴随着温度上升。

2、在同等环境参数下,我们使用已经彻底干燥的模壳作为测量干燥温度的标准对比块,利用红外测温仪测量模壳测试块、湿态模壳、干态模壳的温度区别。由测试结果(图4)对比可以得出结论:利用红外测温仪可以测定出湿态模壳与干态模壳温度的区别,由此可以判定型壳的干燥效果。

图4 自左到右分别为对比块温度、未干透模壳温度、已经干透模壳温度

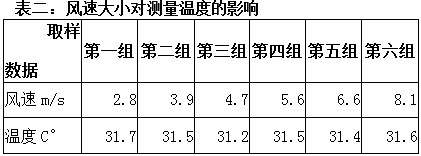

3、在同等温湿度条件下,利用风速测量仪+红外测温仪,测量风速大小对模壳表面温度及测量精度的影响。我们通过如下表二与图5的数据分析验证,风速的大小对模壳测量温度的影响可以忽略不计;

图5风速大小与测量温度的对比

4、在干燥一定时间后,测试同组模壳的外表(杯口或模头部位)与深孔窄槽的温度区别,以此判断模壳的干燥效果。通过图6数据对比可以得出结论:在未干透的模壳上,最容易干燥的模壳浇口杯位置与最难干燥的深孔、窄槽等位置在存在一定温度误差,完成干燥后温度则趋于相同。

图6 同组模壳不同位置的温度测试

综合上述试验过程及数据我们得出以下信息:

每层型壳浸涂料、撒砂再经过一定时间的干燥后可用红外测温仪测定各层表面温度,利用已经干燥完全的模壳作为标准对比块以作参照,再测型壳浇口杯与最难干透的型壳内腔、深孔、管槽等部位表面温度。两者在干燥前会有一定温差(一般在1—3℃),外表面较高,内腔温度较低,但两者均略低于室温(一般低2—4℃),随着型壳干燥时间增加,硅溶胶失水干燥蒸发水分,型壳内外腔表面湿度会下降,温度相应升高,内外表面温差一般在(1.5—2.5℃),当型壳外表面温度达到室温(±1℃),内外温差降至0.5℃以内,说明此时型壳已干透。

四、结论及实际应用:

1、采用“温差测量法”利用温度和湿度与型壳干燥时间均呈指数型关系[2],使用温度量程较小,分辨率较高,误差较小的“红外线测温仪”可以快速、准确地通过测定型壳外表面(最易干燥处)及内表面(最难干燥处)和室温的温度(差)来判断型壳层是否已完全干透,即硅溶胶失水干燥已完成了从溶胶到凝胶——不易溶的硬凝胶转变过程,此时可以进行下一层型壳浸涂操作。

2、通过生产实践,准确地判断型壳各层的干燥程度,可以实现“快速制壳”,使型壳层间干燥时间大大缩短,典型的六层型壳总干燥时间可由≥63小时缩短为≈30小时(节时50%),使整个制壳生产周期从5—7天(10Kg以内铸件)缩短为2—4天(浸涂第一层至脱蜡前)。

3、我公司现生产中,制壳层间干燥时间平均为5小时,制壳生产周期平均2—3天比过去减少了1/2,制壳能耗降低了60%,生产面积也减少了50%(背层干燥室原2*130M²,现只用一间)制壳生产效率提高,能耗降低,成本下降,交货期缩短。

五、参考文献:

[1] 熔模铸造型壳制造与增强快干硅溶胶 吕志刚 闫双景 崔旭龙姜不居

[2] 实用熔模铸造技术(姜不居2008年)。

[3] 陈冰文集:硅溶胶型壳干燥过程控制。