精密铸造企业数字化生产管控方案

2017-03-03 22:03:46 来源: 点击:

杨虎,计效园,周建新,凌云,江海

(华中科技大学材料成形与模具技术国家重点实验室 湖北武汉430074)

摘要:铸造企业铸造车间生产管理的精细化要求越来越高,需要在生产进度管理中能实时了解到单个零件所处的生产状态,但目前已有的管理方案难以满足企业的这项需求。本文提出了一个基于单件管理模型的铸造车间生产进度管理在线处理方案,核心在于在单件化与在线管理。本方案通过现场计算机终端与管理层终端结合,对现场中每个在制品的生产进度和生产质量进行实时跟踪,对生产过程中出现的问题及时在线处理。本案已在某一铸造企业得到了成功应用,应用结果表明:该方案能够实现铸造车间生产过程单件化与在线化管理,对铸造车间管理有参考价值。

关键词:单件管理;在线管理;生产进度管理;铸造

Research on production schedule online processing management of sand casting workshop based on single piece management model

Yang Hu,Ji Xiaoyuan,Zhou Jianxin*,Jiang Hai,Ling Yun

(State Key Laboratory of Material Processing and Die & Mould Technology,Huazhong University of Science & Technology, Wuhan 430074,Hubei,China)

Abstract: Sandcasting workshop production management requires fine increasingly high in the production schedule management in real time in which single part’s machining status can be learned. However, currently available management programs are not well positioned to meet the management needs of enterprises. In this paper, we propose production schedule online processing management of sand casting workshop based on single piece management model. Field computer terminals and management computer terminals are used in conjunction to learn processing status of single part time. The program has been successfully applied to a foundry. Application shows that the program can achieve single piece sand casting workshop of the production process and online management of foundry management reference value.

Key words:Single-piece management; Online management; Production schedule management; Sand casting

铸造企业提升产品质量要求与日俱增,铸件质量的追溯和生产进度的管理,越来越多的被铸造企业关注,铸件单件产品的生产过程的在线追踪与处理的技术也日益成熟[1-4]。条形码扫描与射频扫描技术的深入发展与广泛应用,使制造业生产过程中产品的单件标识成为可能[5]。目前国内外对铸造车间单件在线化管理的研究还需继续深入,对于生产过程现场管理设备的连接与通讯的研究还需进一步加强[6-8]。本文在课题组前期对铸造企业生产管理的研究基础上,对铸造车间单件化、在线化管理进行研究,并提出了一套基于单件管理模型的铸造车间生产进度在线处理方案。

_________________________________________________________________

第一作者:杨虎,男,1989年生,硕士研究生,主要从事铸造企业信息化研究。E-mail:yanghumsn@hotmail.com

通讯作者:周建新,男,1975年生,教授、博导。主要研究铸造行业计算机应用技术。E-mail:zhoujianxin@hust.edu.cn

本研究受“教育部新世纪优秀人才计划支持(No.NCET-09-0396,No.NECT-13-0229)”以及“国家数控重大专项(2012ZX04012-011)”资助。

1在线单件化铸造车间生产进度管理建模

在线单件化铸造车间生产进度管理是在信息化技术条件下,对生产进度进行在线化管理,并将这种管理细化到每个产品的每一个生产步骤中。管理者可以实时的在线了解到单件铸件的生产进度与质量状态,实时反馈与处理生产过程中的问题。

1.1单件化管理模型

单件化管理是指对单个产品从生产计划、生产验收、发货等环节的精确控制,做到时时可查看单件的作业状态及整个生产过程。它以整个产品生产过程中小批量管理模型中的单件模型为基础,实现单件的作业工序自定义设计,使得铸件的生产过程十分灵活[9]。

1.2生产进度在线管理模型

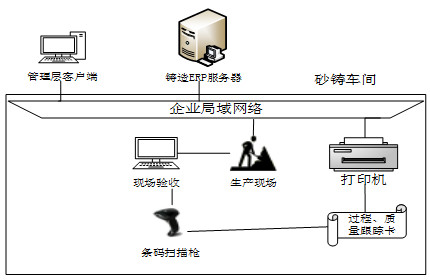

生产进度在线管理模型如图1所示,模型中生产过程信息传递依靠企业内部局域网完成。管理层客户端负责单件分配、制定工艺、计划下达、班组人员安排、单件路线变更等。与以往的批量化管理不同的是,当某个单件铸件生产过程中出现问题的时候可以处理这个单件铸件而不影响其余铸件的生产。与此同时单件化实现了单件铸件生产跟踪和质量跟踪[10, 11]。

图1 方案结构模型图

铸造管理层首先依据制定的生产计划路线打印单件生产过程、质量跟踪卡。管理人员通过管理层客户布置生产任务,在铸造车间每完成一项加工工序就进行相应的验收,验收完毕后,现场验收人员使用条码扫描枪扫描跟踪卡上的条形码在现场客户端上快速进入造型验收、加工报工数据录入窗口录入现场验收数据同时进行该工序的报工。这些数据都将实时通过企业局域网传输至铸造ERP系统,管理层能够通过管理层客户端实时查看到这些数据。

1.3关键技术

(1)在线化管理技术。以铸造ERP服务器为数据与信息存储中心,企业局域网络为传输媒介,管理层客户端、车间客户端及其其他现场相关设备为支撑,生产作业任务数据与信息、现场验收和报工数据,涵盖生产过程问题实时反馈与问题处理方案实时传递的一种铸造车间信息化管理技术。

(2)单件跟踪技术。订单下达后,通过单件分配生成单件,每个单件有唯一的单件标识。在排产中根据批次号系统自动排所需数量的单件,排产完毕进行加工工艺路线的制定,在实际生产过程中将所有生产过程的数据显示在单件生产跟踪应用界面上。

(3)单件生产过程、质量跟踪卡。该卡记录了单件铸件的基本信息和作业工序路线以及作业工序,其中单件标识码用条形码显示,在实际操作中用条码扫描枪扫描条码快速采集加工信息。跟踪卡依据作业路线伴随着每一步作业工序移动,实时监控记录每一个加工工位。

2案例研究

2.1铸造企业

WH有限公司,是一家专业从事泵阀类铸件生产经营的制造商。WH公司为提升企业的整体管理水平于2013年7月与华中科技大学华铸实验室合作,引进并实施了专业面向铸造的信息管理系统——华铸ERP系统。

2.2方案应用

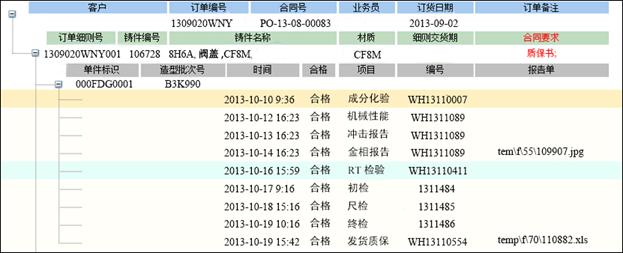

图2中的单件生产跟踪应用界面和质量跟踪界面中的时间与状态都是通过现场客户端实时上传至铸造ERP服务器,管理层客户端实时从服务器中读取的。管理员通过查看单件生产跟踪应用界面的终止状态和单件产品质量跟踪应用界面中的合格状态来了解现场生产状态是否正常。

图2(a)是铸造ERP系统中单件生产跟踪应用界面,在该界面中不仅可以记录单个零件的加工步骤和名称也可以记录单件产品的加工进程与状态以及每个步骤完成所需的时间。该应用可以使管理者了解每一步工序作业耗时,能够更科学合理的调配班组人员。

图2(b)是该定单中产品质量跟踪应用界面,界面中记录显示了检测项目和相应的项目编号以及质量检测的结果和日期。该应用使得管理者对单件产品生产质量过程一目了然。

(a)单件生产跟踪应用界面

(b)单件产品质量跟踪应用界面

图2 单件生产进度跟踪和质量跟踪应用

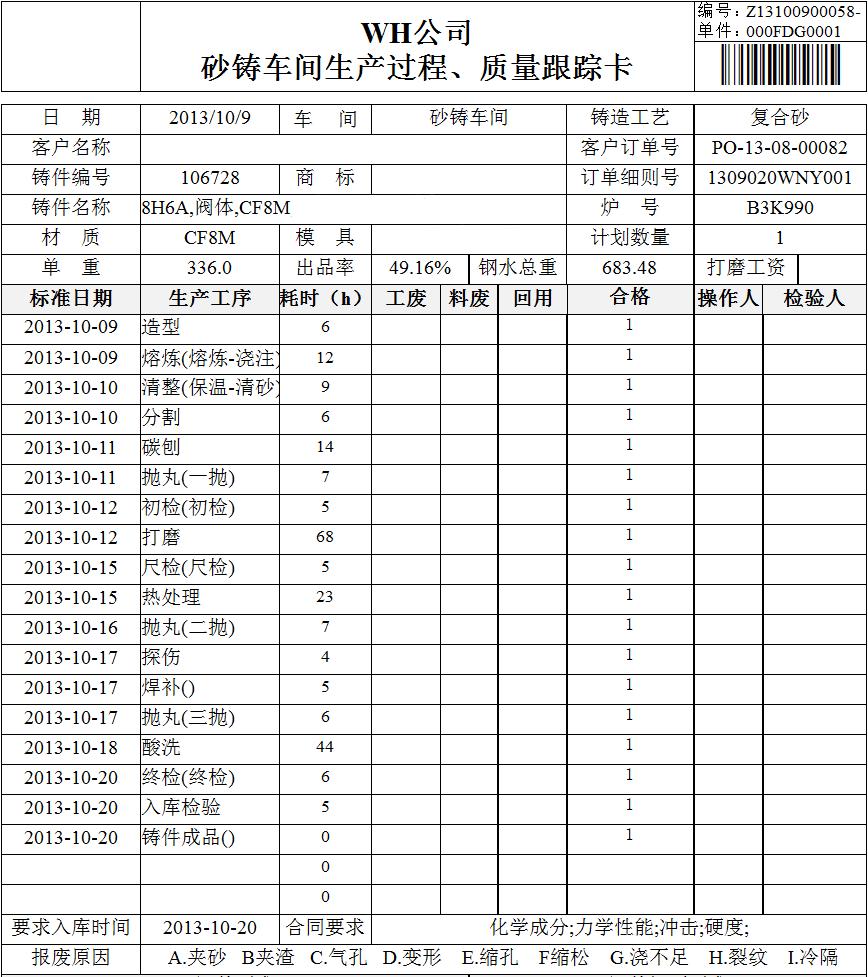

图3是该定单中铸造车间单件产品生产过程、质量跟踪卡。在该卡中标准日期是依据盈余期模型[10]计算得出的理论计划完成时间,其中检验人员与操作者不能是同一个人,从另一个方面来讲也保证了生产中责任到人(在本文中为保护企业隐私,操作者和检验人员姓名以及其它信息均不显示)。该卡跟踪了单件产品,即“一物一码”[11,12]从而达到单件管理的目的。

图3铸造车间单件质量跟踪卡

该卡的实际操作如图4所示,现场验收人员首先通过条码扫描枪扫描产品质量追踪卡上的条码,进入单件产品的生产验收过程录入界面,将生产进程与质量状态录入现场终端并通过网络传输至铸造ERP系统,管理人员则通过管理层客户端能实时读取生产状态信息从而在线了解产品生产状况,现场生产中的问题也能及时反馈至管理层。

图4 管理人员操作现场设备

2.3成果分析

该方案的根本目的是通过信息化手段满足企业管理精细化的需求。从单件产品质量追溯和生产进程中问题处理效率这两方面前后对比,结果见表1。

表1 WH公司铸造车间采用本方案的前后对比

比较项 应用前 应用后

单件产品质量追溯 •单件产品质量问题追溯困难,为再次出现相同的问题埋下了隐患。 •单件产品质量问题可以准确地追溯,相同质量问题重复的情况得到改善。

•生产现场权责不明确,出现问题相互推诿。 •现场权责明确,责任落实到人。

生产进程中的问题处理 •生产进程中出现的问题反 馈慢,管理滞后于生产。

•因管理滞后导致产品报废率高,按时交货率不理想。 •管理人员对生产现场问题能够实时在线处理。

•产品报废率下降,按时交货率稳步上升。

针对以上对比结果我们做出如下分析。

1. 跟踪卡中详细记录了每一步工序的验收结果能够及时定位生产问题所在工序,每一步工序中都记录有具体班组和人员姓名以及验收人员的姓名。

2. 跟踪卡相对于传统的在每个铸件上粘贴纸质标签的方式而言,能够更好的适应铸造车间脏、乱以及油污重的实际生产环境,可操作性更强。

3. 在线化管理技术实时监控整个产品的生产过程,做到了及时反馈和处理生产过程中的问题。

3结论

本文提出了基于单件管理模型的铸造车间生产进度管理在线处理方案,将此模型应用于华铸ERP系统中,伴随着华铸ERP系统在WH公司的实施得到了应用,并取得了显著的成果。

1. 应用了该方案后,铸造车间单件质量追溯的问题得到了很好的解决,铸造产品的质量可追溯性得到了显著提高。

2. 利用在线化管理模式,较好地解决了因生产作业路线长而导致的生产过程难以监控与管理的问题。

3. 实行单件化管理之后,铸件工艺变更更柔性,出现问题时排产更容易。

4. 该模型充分发挥了企业局域网在生产管理中的作用,使得生产信息能够实时而准确的传递与反馈,使得“上勤下达”畅通无阻。

参考文献

[1] 郭景杰, 李新中, 苏仕方, 等. 中国铸造行业发展现状及未来[J]. 特种铸造及有色合金, 2009(S1).

[2] 陈曦初, 康进武, 黄天佑, 等. 铸造企业生产管理信息系统的研究开发[J]. 中国机械工程, 2001(z1):148-150.

[3] 周建新, 刘飞, 陈立亮, 等. 我国铸造企业 ERP 系统应用现状与展望[J]. 铸造, 2008,57(9):885-891.

[4] 葛红洲, 周建新, 陈立亮, 等. 熔模铸造企业 ERP 系统的开发与应用[J]. 特种铸造及有色合金, 2007,27(7):511-514.

[5] 江海, 杨欢庆, 周建新, 等. 基于 Android 平台铸字识别系统的可行性研究[J]. 特种铸造及有色合金, 2013,33(008):722-725.

[6] Zhang Y, Qu T, Ho O, et al. Real-time work-in-progress management for smart object-enabled ubiquitous shop-floor environment[J]. International Journal of Computer Integrated Manufacturing, 2011,24(5):431-445.

[7] Ngai E W T, Chau D C K, Poon J K L, et al. Implementing an RFID-based manufacturing process management system: Lessons learned and success factors[J]. Journal of Engineering and Technology Management, 2012,29(1):112-130.

[8] Sheta A F, Rausch P, Al-Afeef A S. A monitoring and control framework for lost foam casting manufacturing processes using genetic programming[J]. International Journal of Bio-Inspired Computation, 2012,4(2):111-118.

[9] 计效园, 周建新, 唐红涛, 等. 铸造企业铸件单件管理模型[J]. 特种铸造及有色合金, 2012,32(011):1005-1008.

[10] 计效园, 周建新, 唐红涛, 等. 基于盈余期模型的铸造工期控制研究[J]. 铸造, 2012,61(6):641-646.

[11] 彭祖成, 陈一君, 李晖. 基于 ERP 单件小批环境下的生产计划研究[J]. 中国管理信息化, 2009(11):98-101.

[12]江海. 基于条码技术的铸造企业加工车间生产管理系统的研究与应用[M]. 武汉: 华中科技大学, 2014.