紧急切断卸料阀精密铸造工艺的改进探究

2017-03-03 22:03:44 来源: 点击:

河北光德精密机械股份有限公司

纪志军

摘要:本文分别描述了一种国际标准罐式集装箱卸料阀的铸造改进过程,该产品由多模蜡件拼接组成,同时产品带有应力剪切槽,从产品功能角度来说,当产品在受到较大外力或事故碰撞时,该应力剪切槽会发生断裂,从而保护该产品的密封部位和罐式集装箱本体完好。因此应力剪切槽部位的尺寸精度要求非常高,以保证产品在额定的外力下顺利断裂,而从铸造工艺角度来看,该部位结构是凹槽、薄壁、夹角等综合构成了严重的热节,所以在最初的工艺设计过程当中该部位出现严重性缩孔和疏松,而由于该部位的特殊性和产品要求的功能性即使进行局部补焊,也无法修复出产品最终要求的尺寸而恢复上述产品功能,产品只能报废。所以在该产品试制的初期,无论是模具设计、还是浇铸系统的设计都经历了多次的修改,而最终达到成熟、可操作的工艺条件。

关键词:

蜡件拼接、应力剪切槽、碰撞、断裂、热节、缩孔、疏松、补焊;

概述:

本文较为详细的描述了该紧急切断卸料阀的整个模具开发、设计、蜡模拼接生产、浇铸系统设计、热处理、冷整形等各个环节的生产制造工艺,通过不断的摸索,最终确定了该产品的各环节工艺参数及要求,总结了该类产品的模具设计要点和预防减少变形、常规热处理工艺如何达到无氧化黑皮的各技术要点。

过程描述:

1. 产品产品功能及结构特性:

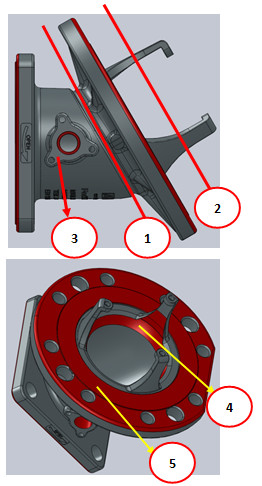

①产品功能:该产品为国际标准罐式集装箱上面的底部卸料阀,该成品阀门具备远程操控、紧急自动切断、断裂后保护罐体及介质等功能因此一般称为紧急切断卸料阀,图片结构见右图:

②产品结构特点:由于上述的产品功能,因此该产品在设计过程当中采用了应力剪切槽,为保证该部位在受到较大外力或事故碰撞时能自动发生断裂(在应力剪切槽部位),以保护该阀门密封部位不受损坏,同时使罐体本身及货物不受任何影响,不会发生由此引发的安全事故或环境污染,因此在设计应力剪切时会充分考虑断裂时的剪切力问题,所以最终图纸确定为1.8mm,但是正是由于该部位的功能设计导致该铸造难度大大增加;

同时产品的法兰背面有大小不同的8条加强筋、锁紧三爪部位存在L型挂钩结构,要保证产品挂钩尺寸的形位公差和同心圆尺寸,这些都使产品的模具设计和蜡模生产难度大大提高;

最初的设计方案为减小模具加工的难度,同时节约模具费用,采用4套模具方案(见上图分割线示意图),蜡件分别成型后采用4模拼接。经实践验证:该方案无法实现批量生产,同时存在如下问题:

① 在凹槽部位设立的分割线,在蜡模拼接后强度不足,尤其是产品在进行浇

注系统的焊接时极易发生该部位的开裂;同时该部位存在拼接时粘接蜡过多,不易清理的问题,影响凹槽尺寸精度;

② 锁紧三爪部位由于是悬空拼接,最初采用“阴阳模“设计原理进行定位,

存在拼接效率低、无法去除拼接痕迹(该部位不加工)、变形等问题;

最终产品无法实现批量量产,因此重新设计模具结构,改为3套模具拼接,原拼接部件3不做调整;其他部位的设计结构改为:

① 锁紧三爪部位一体成型,分割线位于4和5的环形界面,该部位由于是

加工部位所以对于拼接要求不高,只要保证该部位的拼接没有“劈缝”即可;

② 阀体的主体部位一体成型,这样可以最大限度的保证凹槽部位的尺寸精

度,同时法兰背部的8条加强筋采用模具“抽块”结构;

经过以上结构的调整后,虽然增加了产品的模具成本,但是由于模具是一次性投入的硬件,所以后期的效率和质量提升会迅速的消化该环节的成本投入;

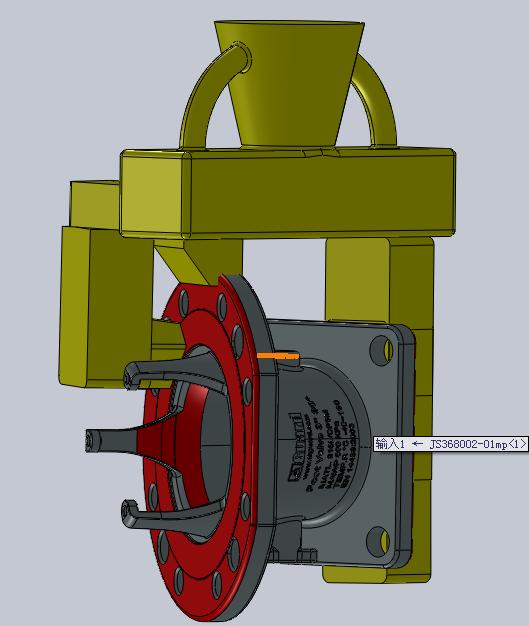

3.产品浇铸系统设计

产品在初期的设计方案过程中由于过多的考虑了后续的切割和研磨难度,所以在方案设计过程中尽量减少内浇道,最终导致产品成型后,应力剪切槽(凹槽)部位形成严重的铸造缺陷,后期产品论证分析:该部位虽产品壁厚较薄,在冷却过程中所需补缩的钢水需求量非常小,甚至可以忽略,但是由于该部位处于45度夹角的最内侧,型壳完成后该部位已经形成非常厚重的“壳壁”,所以导致无法正常冷却,形成局部“热节”;

因此对最初的浇铸系统重新进行设计,方案如右图,共计采用4个内浇道,同时配合相应的横、竖浇道,经浇铸成型确定产品质量良好;

①产品浇铸成型后要进行固溶化处理,为节约成本采用普通箱式热处理炉进行,由于炉体密封不严导致非常严重的表面氧化皮,严重的破坏了产品的表面质量,为此进行了大量的实验,如进行产品周围“撒炭”、“埋桶”等,但效果都不理想。

②后期查阅相关资料后进行实验:面层浆料具有近2000度的耐火特性,

所以采用重新配置的面层耐火材料(粉:液=2:1),在产品表面进行涂刷后自然风干,产品表面的耐火材料即起到耐火保温、又起到隔绝氧气的作用,进炉热处理后产品表面效果良好。

③ 锁紧三爪部位尺寸要求精度非常高,所以必须采用专用工装和验具进行

尺寸验证,才能保证后期的正常装配和互换;

5.结论:

①在产品设计初期要充分考虑模具结构对产品精度及人工成本、蜡模质量的影响,在条件允许的情况下,加大对模具的投入,尤其是高精度、自动化的模具,以减少后期的人工成本和提升产品精度控制;

② 浇注系统的设计要考量后期制作过程中形成的或加剧的“热节”影响,提

升产品的一次合格率,对于后期的切割研磨可采用其他的辅助设备进行处理,如:碳弧气刨等;

③ 未来的精铸产品质量要求会越来越高,尤其是产品的尺寸精度,部分产品

会直接进行装配,所以产品的整形必须要形成专用设备和工装、验具,以确保产品尺寸的适配性和通用性;

④ 所有的铸造生产过程必须形成文字性的标准作业书,以便于后期的传承和

改进,(见附表)