不锈钢精铸双吸叶轮工艺研究

2017-03-03 22:03:42 来源: 点击:

叶宗林1,李兴龙1,张年玉1,张传书1,俞玉国1

关键词:双吸叶轮;凝固充型;内冷铁;型壳温度;排气冒口

1 双吸叶轮概述双吸叶轮是离心式双吸泵的核心组成零件,实际上它是由两个背靠背的单吸叶轮组合而成,相当于两个相同直径的单吸叶轮同时工作,故在同样的叶轮外径下流量可增大一倍。其具有结构对称、运行平稳、几乎没有轴向力、叶型水力性能优异、工作效率高、抗汽蚀能力强等特点。装有双吸叶轮的离心式双吸泵扬程高、流量大,广泛应用于农田灌溉、南水北调工程、冶金化工、石油开采、交通运输等各个领域之中。

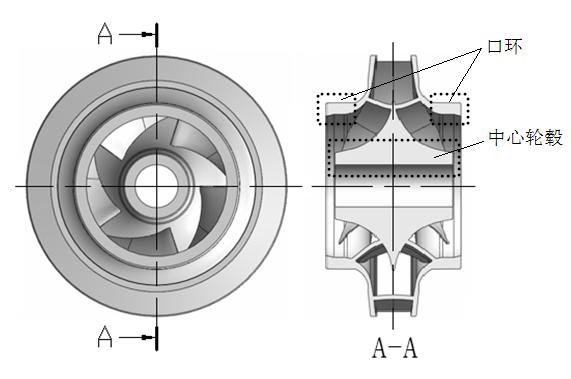

图1为双吸叶轮三维结构图示,其由左、右盖板、叶片及轮毂四部分组成。双吸叶轮多为不锈钢材质,铸件毛坯尺寸公差要求满足ISO 8062 CT6级,叶片工作面表面粗糙度要求达到Ra3.2μm,铸件要求100%PT检测无任何迹象显示,关键区域(即图1中心轮毂及口环面)RT检测按照ASME B16.34 Ⅱ级验收。中心轮毂两头小、中间大,不利于实现顺序凝固补缩,容易在轮毂中间部位产生缩松缺陷;双吸叶轮叶片扭曲程度大,叶轮盖板外径达φ500-600mm,出水口尺寸只有20-30mm,制壳后内腔型壳壳层粘接形成过热,易在口环R弧根部(即叶片与左、右盖板连接处)产生缩松缺陷;另外,双吸叶轮叶片超薄,特别是叶片进水口处厚度只有2-3mm,非常容易在叶片进水口处产生冷隔、浇不足缺陷。因此,如何消除中心轮毂及口环R弧根部的缩松缺陷、如何防止叶片进水口处产生冷隔、浇不足缺陷是生产出合格产品的关键。

鉴于双吸叶轮对铸件尺寸及表面质量的要求均较高,需采用熔模精密铸造工艺生产。

图1 双吸叶轮三维图示

作者简介:叶宗林(1986-),男,安徽省六安人,工程师,主要从事精密铸造工艺研究;E-mail:yezonglin@yingliugroup.com

2 工艺方案确定及样品试制生产

2.1拟定工艺方案

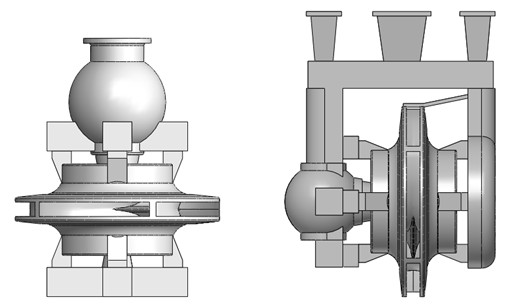

初步拟定如下两种工艺方案,方案一如图2示叶轮平浇,轮毂中孔全部堵去,轮毂上端面加球形冒口顶注,球冒口四周连接横浇道补缩叶轮上盖板,轮毂下端面加一直浇道连接相应横浇道补缩叶轮下盖板。此方案工艺出品率较高,中间轮毂充当了类似直浇道的角色,通过中间轮毂的连接既实现了底注,又实现了浇冒口系统对上、下盖板的补缩。但是此方案浇注存在“水平大平面”,它会严重降低钢液液面上升速度,不利于叶片完整充型。方案二如图3示叶轮立浇,轮毂中孔堵去一半,在堵实的一端设置球形冒口节补缩,球形冒口节上下连接直浇道补缩叶轮左盖板,在空出的一端设置补缩环补缩叶轮右盖板,左、右盖板的浇冒口由顶部横浇道连接,横浇道中间设置有浇口杯,两边分别设置有排气冒口。浇注时两边同时进钢液,钢液液面上升速度快,利于叶片完整充型,浇注时气体可以从两边的排气冒口排出。缺点是工艺出品率较方案一偏低。

图2 铸造工艺方案一 图3 铸造工艺方案二

2.2 MAGMA模拟软件的应用

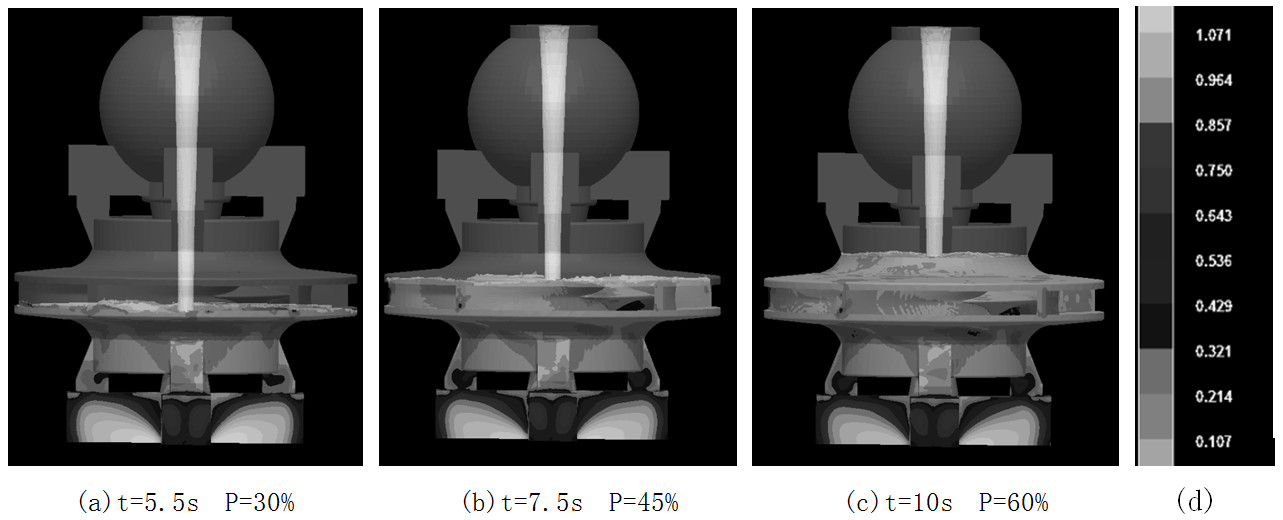

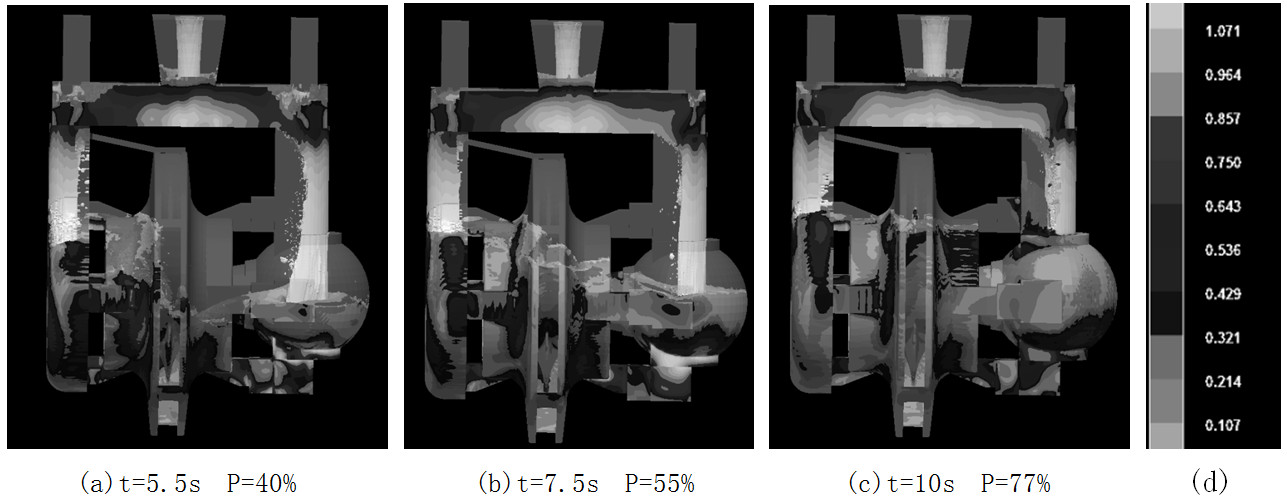

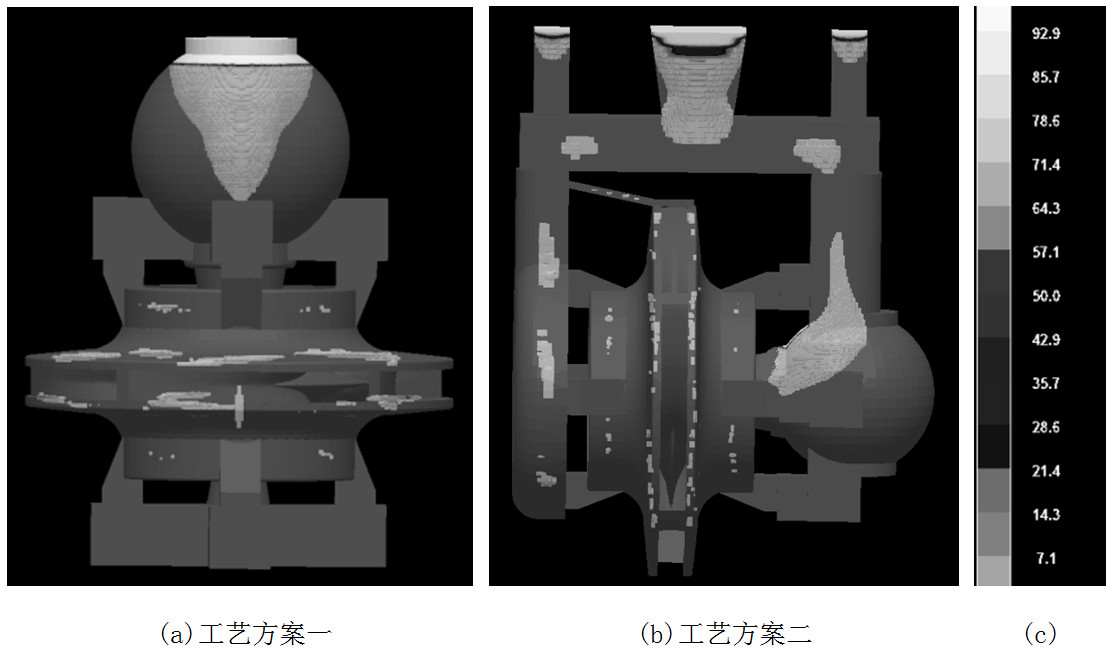

运用德国MAGMA模拟软件,对双吸叶轮铸件进行充型、凝固过程的数值模拟,能直观钢液充型、凝固过程和结果,有效预报缩孔、缩松、冷隔、气孔等缺陷。两种方案的模拟边界条件设置相同,型壳浇注温度:850℃、型壳厚度:15mm,浇注速度:8kg/s,钢液浇注温度:1560℃。图4为工艺方案一充型过程模拟的截图,图5工艺方案二充型过程模拟的截图,图6为两种工艺凝固过程模拟的截图。

图4、图5中t表示浇注时间,P表示某时间内已浇注钢液体积占总体积的百分比,图4 、图5 (d)灰色条表示液面上升速度。对比两种充型方案可以看出:方案一钢液底注充型平稳,浇注第一股钢液首先充满底部横浇道,底部横浇道对钢液起到了缓冲的作用,放慢了钢液的流动速度,加之叶轮盖板水平大平面的存在,钢液摊铺面积大,钢液液面上升速度缓慢,容易造成叶片冷隔、浇不足缺陷。方案二钢液充型初期补缩环浇口处局部存在少量紊流卷气,卷气可以通过顶部的排气冒口排出,不会存留的铸件上,浇注时两边同时进钢液,钢液迅速流进叶轮型腔完成叶片充型,不会造成叶片冷隔、浇不足缺陷。

图6 (c)灰色条表示可能出现缩松、缩孔的百分率。凝固过程模拟结果显示:方案一轮毂中心、叶轮盖板与叶片连接位置、口环R弧根部有可能会出现缩松缺陷;方案二叶轮盖板与叶片连接位置、口环R弧根部有可能会出现缩松缺陷,轮毂中心模拟合格。总体来讲,方案一、方案二叶轮铸件本体出现缩松的概率都不大,缩松面积也很小。

图4 工艺方案一充型过程模拟截图

图5 工艺方案二充型过程模拟截图

图6 凝固过程模拟截图

样品试制生产4件,其中方案一、方案二各生产2件,型壳浇注温度控制在800-900℃,钢液浇注温度控制在1550-1570℃,采用摇包快速浇注,保证总充型时间在11-15s。方案一2件下箱叶片进水口处均有冷隔、浇不足缺陷,上箱叶片无缺陷,叶轮轮毂浇口根部、叶轮两盖板浇口根部无缩松、缩孔缺陷,解剖检测1件发现轮毂中心位置有轻微缩松缺陷,但轮毂中孔粗加工后PT检测未发现缩松迹象;方案二2件叶轮叶片充型完整,叶片无任何冷隔、浇不足缺陷,但轮毂孔处均有缩松缺陷,并且缩松比较严重,清砂后即可看到,用废铁丝捣缩松部位深度约30-50mm,轮毂中孔粗加工后缩松依然存在。

实际生产与MAGMA充型模拟基本吻合、与MAGMA凝固模拟有出入。凝固模拟时两种方案铸件本体出现缩松的可能性均很小,方案二凝固模拟轮毂合格无缩松,但实际生产时方案二轮毂中孔处缩松严重。分析认为:方案一叶片冷隔正如MAGMA充型模拟所示,系底部横浇道对钢液起到了缓冲的作用,降低了钢液的流动速度,叶轮盖板平面大,钢液摊铺面积大,钢液液面上升速度缓慢造成。方案二轮毂中孔缩松严重系实际生产工艺参数与凝固模拟设置工艺参数不符造成,凝固模拟时设置型壳厚度为15mm,但实际生产时型壳内腔壳层间相互粘接,轮毂中孔已完全涂实,此部位的型壳厚度已经远大于15mm,浇注后轮毂中孔散热缓慢、过热形成缩松缺陷。两种方案叶轮口环R弧根部均无缩松缺陷,比MAGMA凝固模拟的结果还要好,这一方面与所加的成型补贴有很大关系,成型补贴是一直加到叶片与盖板连接处的,有效保证了盖板铸件向着浇口方向的顺序凝固;另一方面与熔炼浇注型壳温度控制较高,达800-900℃,延长了浇冒口系统的补缩距离,更有利于浇冒口系统对此部位的凝固补缩。实践证明:由于合理设计了排气冒口,可以保证浇注过程中型壳壳腔始终与大气保持连通,即使方案二钢液充型初期局部存在有少量紊流卷气,也可以完全通过顶部的排气冒口排出,不会存留的铸件上。

对比两种工艺方案,方案二叶片充型完好,只是在轮毂中孔处存在缩松缺陷,若能改善此位置型壳散热条件,保证叶轮轮毂中孔不缩松,则方案二更适合于双吸叶轮精铸件的铸造生产。

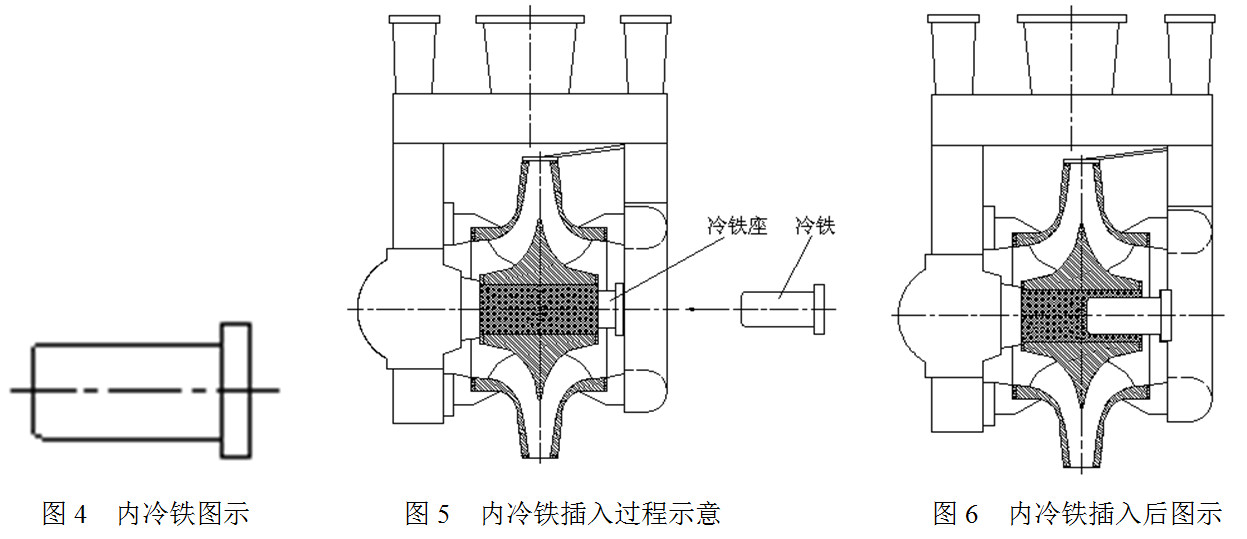

3 内冷铁技术在精铸生产中的应用与改进

3.1 内冷铁技术在精铸生产中的应用

把冷铁插入铸件型壳型腔、加快铸件局部热节快速冷却,可以有效解决方案二中叶轮轮毂孔缩松缺陷。具体实施如下:根据双吸叶轮轮毂热节圆直径及不堵孔深度确定内冷铁的直径及长度,内冷铁的直径等于叶轮轮毂热节圆直径的一半,长度等于叶轮轮毂不堵孔深度、冷铁座长度及冷铁座翻边长度三者之和。冷铁形状如图4,其一端设计有冷铁翻边,冷铁翻边长度为15-20mm以保证插冷铁操作方便。冷铁座的长度为20-25mm,冷铁座翻边长度为10mm,冷铁座直径比冷铁直径大1mm,冷铁座翻边直径比冷铁翻边直径大2-3mm,这样既能保证冷铁与冷铁座之间的配合定位准确,又能为冷铁翻边与冷铁座翻边之间空出间隙方便胶合剂粘接固定。冷铁座可以开出专用模具打制蜡模,组树时粘接在叶轮轮毂浇口对面,亦可直接在叶轮轮毂模具中带出来,制壳操作时将冷铁座翻边端面每层抹去,脱蜡后即形成相应冷铁座空腔,浇注前在冷铁翻边圆周及配合端面处涂上一层胶合剂,然后迅速插入冷铁并压合紧密,保证冷铁与型壳之间具有足够的粘合强度。图5为内冷铁插入过程示意,图6为内冷铁插入后图示。实践证明:其冷却效果确实很好,有效保证了叶轮轮毂向着浇冒口方向的顺序凝固,彻底去除了因型壳过热造成的轮毂孔缩松缺陷。

精铸用内冷铁固然很好,但在批量生产的时候发现它也有自身的缺点:内冷铁不可回用,每浇注一个叶轮型壳就要消耗掉一个内冷铁,并且浇注后内冷铁都直接由机械加工成铁屑了,给加工工序带来了很大的工作量,增加了铸造、加工生产成本。

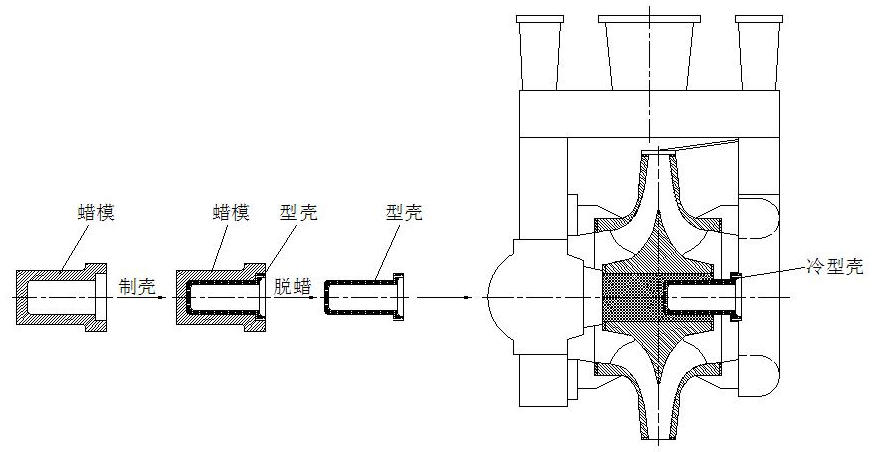

方案二中叶轮轮毂孔缩松主要是因为型壳过热造成的,如何解决轮毂孔型壳过热是解决轮毂孔缩松缺陷的关键。我们对内冷铁方案作了改进,将内冷铁替换为用制壳耐火材料制成的成型堵头,成型堵头的尺寸完全按照内冷铁的尺寸复制过来,冷铁座的尺寸及制作步骤不变。成型堵头需事先开出专用模具打制相应成型堵头蜡模,一个叶轮模组需配备一个成型堵头蜡模,制壳时成型堵头蜡模只需对其内腔进行沾浆撒砂,脱蜡后即形成相应的成型堵头壳型,此成型堵头壳型需事先焙烧充分并冷却至室温下备用,浇注前在成型堵头壳型翻边圆周及配合端面处涂上一层胶合剂,然后迅速插入冷型壳并压合紧密,其操作步骤与内冷铁基本相似,图7为操作步骤图示。成型堵头壳型可以起到类似内冷铁的冷却效果,解决了轮毂中孔缩松缺陷,又可以减小加工工作量,降低叶轮加工成本。

图7 成型堵头壳型操作步骤图示

采用熔模精密铸造工艺生产不锈钢双吸叶轮铸件,通过MAGMA模拟软件对充型、凝固过程进行模拟,优化工艺设计方案,叶轮立浇,采用大流量快速充型、两边同时进钢液,保证型壳浇注温度800-900℃,合理施放排气冒口,运用金属内冷铁技术、插入冷型壳技术等,有效解决了中心轮毂缩松、叶片冷隔铸造缺陷。