减员增效的一个关键性环节——面层耐火粉料粒度分布

2017-03-03 22:03:42 来源: 点击:

北京航空航天大学 陈 冰

泰州鑫宇精铸公司

近年来减员增效已成为我国精铸界的一个热门词汇,也正成为一种发展趋势。特别是许多技术先进、性能优良的新型装备投产,为减员增效注入强大的正能量。但是,值得指出的是,减员增效单靠硬件是远远不够的,还必须强有力的软件支撑。试设想,如果在提高铸件生产效率的同时,废品和返修品的数量也在节节攀升,劳动力就不可能大幅削减,而只能在工序间游走,减员增效事倍功半。毋庸置疑,改变这一局面的关键就在于不断强化生产过程控制,而首当其冲的当属涂料浆性能控制和管理。当前,重中之重则是面层耐火粉料的粒度分布控制,因为许多铸件缺陷与之直接相关。

一. 历史回顾

想当初,许多单位在配制水玻璃-石英粉涂料时,相同粒度(目数)不同产地的石英粉,甚至同一厂家不同批次的石英粉,当粉液比相同时,涂料粘度和涂挂性能,以及型壳和铸件质量却可能产生的相当大的差别。究其原因,主要是粉料粒度分布不同所致。从此(1980s)开始了有关石英粉粒度分布对水玻璃涂料性能影响的研究。研究成果概括于《熔模铸造工艺》一书第四章,成为当时国内精铸界普遍认可的共识。其中带结论性的意见概述如下:

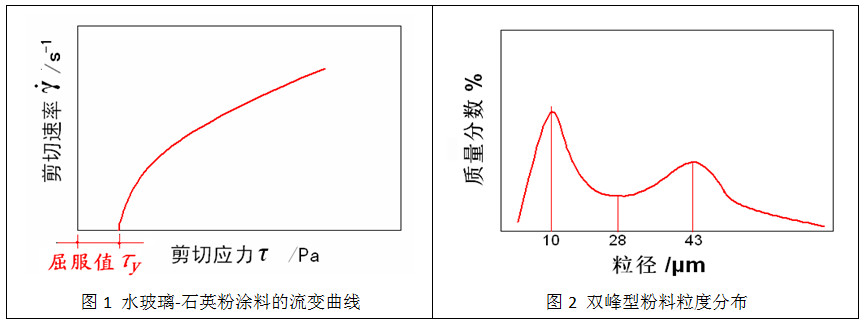

1) 精铸用水玻璃-石英粉涂料属非牛顿流体,是有屈服值的胀塑性流体(图1)。其流变特性对涂挂工艺性甚至型壳和铸件质量均有重要影响。

2)一定的屈服值能使涂料有良好的悬浮性和对熔模的覆盖能力,但屈服值过大涂层增厚,涂料浆易堆集。胀塑性使涂料具有剪切增稠性质,会降低其流动性。因此在实际生产中,要使涂料有一定的屈服值并限制胀塑性,使涂料既有良好的流动性又具有良好的覆盖性,以便获得厚度适当且均匀、致密的涂层。为此,耐火粉料的粒度分布至关重要。

3)粒度分布宽的粉料有利于获得涂挂性能良好的涂料。换言之,粒度分布过窄的粉料(例如磨料细粉)不适合配制涂料。

4)适合配制涂料的粉料粒度分布曲线多呈双峰型,俗称“双峰级配”粉。细粉峰位在l0μm 附近 ,粗粉在45μm 附近,谷位在20~30μm左右(图2)。细粗粉含量比约为2:1。鉴于<10μm细粉对涂料屈服值有重要影响,质量分数应>30%。

5)检测粉料粒度分布通常采用沉降法,(例如HB 5351.7-1986《熔模铸造用耐火粉料粒度测定方法(扭力天平沉降分析法)》,CICBA/D03.01-1999 《熔模铸造用耐火粉料粒度测定方法》。在此基础上清华大学开发成功FWL微机控制粉料粒度测定仪。

6)上述方法测定结果用以下特征参数来代表粉料粒度分布状况:

重量平均粒径Dnl 代表粉料粒径;

重量分布均方差Qnl 代表粉料粒度的分散程度;

比表面积S 代表粉料中的细粉含量。

大量试验表明,粒度分布合理的石英粉应满足以下要求。

Dnl =25~35μm

Qnl > 17.0

S =12~15 m2 /100g

7)涂料性能的检测(主要针对水玻璃涂料)

(a)流杯粘度

(b)涂片厚度(重量)法

这实际上是一种涂料屈服值的现场检测方法。

(c)流动长度法

一定容积的涂料在倾斜的流槽中的流动长度,可作为流动性的指标。

需要说明的是,限于当时的历史条件,硅溶胶和硅酸乙酯涂料由于屈服值很小、测不出涂层厚,所以其检测项目中就没有涂层厚这一项。

二. 粉料粒度组成相关标准和测试方法的进步和现状

1. 粉料粒度分级相关标准

以往国内精铸界在分析粉料粒度组成时经常引用磨料行业标准 GB 2477-1983《磨料粒度及其组成》。上述标准一直沿用W分级系列,粒度组成分析采用显微镜法,早已落后于时代发展。1998年我国磨料行业参照国际标准,重新制定国家标准GB/T 2481.2-1998《固结磨具用磨料 粒度组戚的检测和标记》 第2部分:《微粉F230—F1200》。该标准的粒度分级标记、粒度组成以及检测方法与原标准规定截然不同,主要改动如下:

粒度分级标记由原标准的W系列(W63~W5共9个粒度号)改为F系列(F230~F1200共11个粒度号,即F230、F240、F280、F320、F360、F400、F500、F600、F800、Fl000、F1200 );

粒度组成改为控制粒度组成曲线的d3、d50 和d93 或d94 三点;

粒度组成的检测方法由显微镜法,改为沉降管法(美国沉降仪法)或光电沉降仪法。

2. 粉料粒度组成测试方法

测试粉料粒度组成的经典方法当属沉降法。除此之外还有很多,例如激光法、筛分法、(显微)图像法和电阻法等不下上百种。

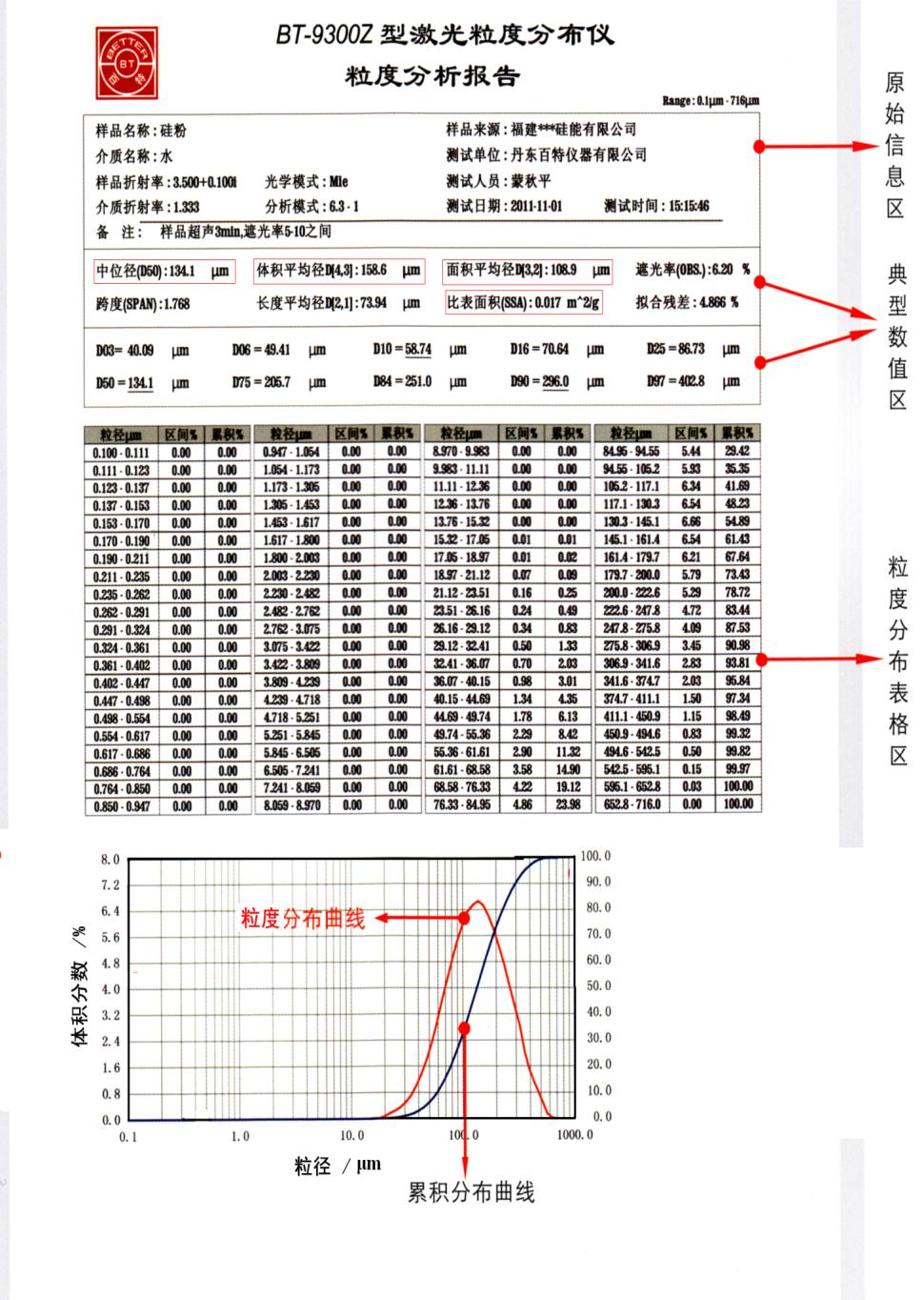

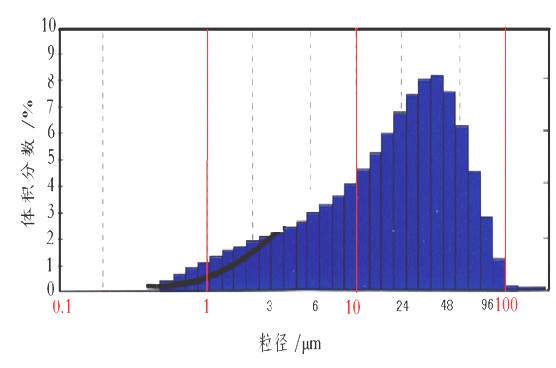

激光法是根据颗粒被激光照射后,产生衍射或散射的现象来测试其大小的一种方法,具有测量速度快、操作简便、重复性较好等优点,目前已获得广泛应用。不久前被列为国际标准ISO22412:2008《粒度分析 动态光散射法》(DLS)和国家标准。GB/T 29022-2012 《粒度分析 动态光散射法(DLS)》。图3所示为由激光散射法所得的粉料粒度分析检测报告。

图3 典型的粉料粒度分析报告(基于激光散射法)

3.表示粒度特征的关键参数——特征粒径

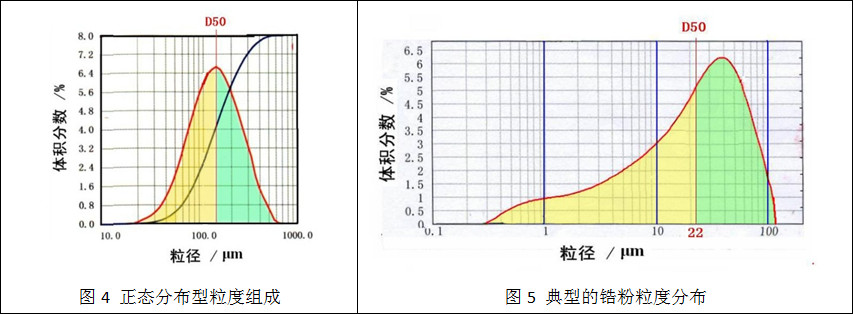

① D50:D50也叫中位径或中值粒径。其物理意义是粉料样品中累积的粒度组成达到50%(体积分数)时所对应的粒径。也可以理解为粒径大于它的颗粒占50%,小于它的颗粒也占50%。所以D50常用来代表粉体的平均粒度,是最重要的特征粒度参数。假如某粉体样品的粒度分布是典型的正态分布,则D50势必和正态分布曲线峰值重合(图4)。

实际上精铸常用锆石粉的粒度组成并非是典型的对数正态分布,而经常是”翘尾正态分布”,所以,D50的位置就不会和峰值重合,而是向左(细粒端)偏移,形成以D50为界,曲线左右两边面积相等的局面(图5)。

除D50外,体均粒径和面均粒径是以不同权重计算得出的平均粒径,三者数值各不相同,后二者也有一定参考价值。

② D93和D3: 分别用来表示粉体粗端和细端的粒度指标,分别代表一个样品中大于93%和小于3%的颗粒对应的粒径。由这二个数据的大小可以反映出粒度分布的宽窄。按照不同行业不同要求,Dx不尽相同。考虑到精铸行业的传统习惯,建议粗端不妨以D95、细端以D5作为特征参数。

③ 比表面积S :单位重量的颗粒表面积之和(单位为m2/kg或cm2/g)。比表面积与粒度有一定的关系,粒度越细,比表面积越大,但这种关系并不一定是正相关关系。所以,用S代表细粉含量太过粗略,还不如用D30或干脆用<10μm颗粒含量更直观。

三. 国内某些面层锆粉粒度分布

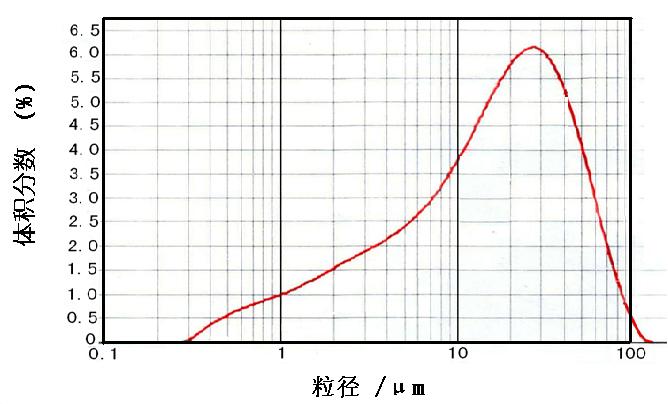

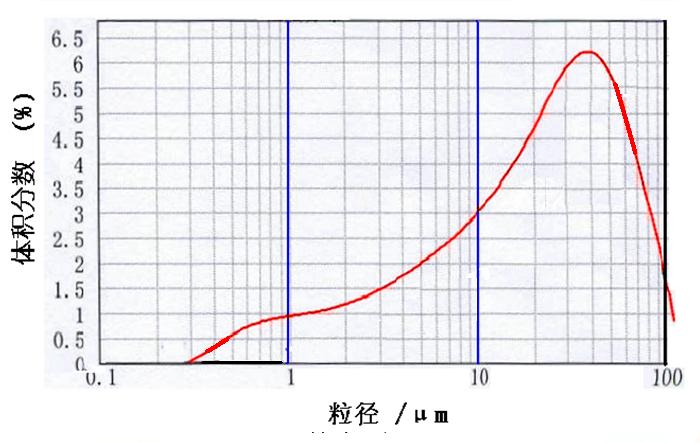

目前国内面层涂料锆粉粒度要求大多为325目。据实际测定,某厂生产的325目锆粉(命名为325-1#)其粒度分布范围在0~100μm,粒度分布曲线近似于“翘尾”对数正态分布(图6),其特征粒径和涂料浆性能见表1。

图6 325-1#锆粉的粒度分布

表1 325-1#锆粉的特征粒径和涂料浆性能

| 特征粒径/μm | 涂料浆性能 | ||

| 体均粒径 d(50) d(30) d(5) d(95) | 21.809 16.682 7.96 1.12 63.24 | 粉液比 涂料浆比重 粘度(Zahn 5#)/s 涂层厚/mm | 4.6 3.12 40 0.067 |

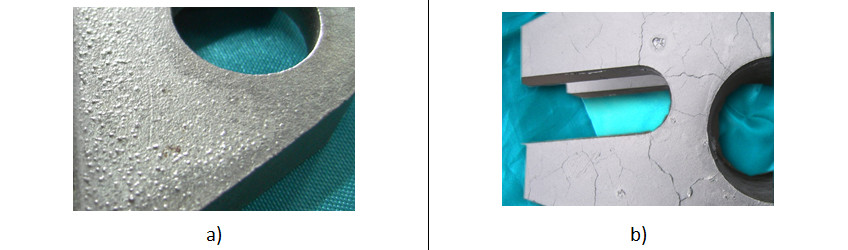

由表1可见,这种325目锆粉尽管粉液比已高达4.6,流杯粘度40s,但由于涂层偏薄(表1),浇铸铸件表面容易产生金属刺(图7 a),但加入细粉后型壳又易龟裂,铸件相应部位产生飞边或脉纹(图7 b)。

图7 采用325目锆粉铸件表面常见的缺陷

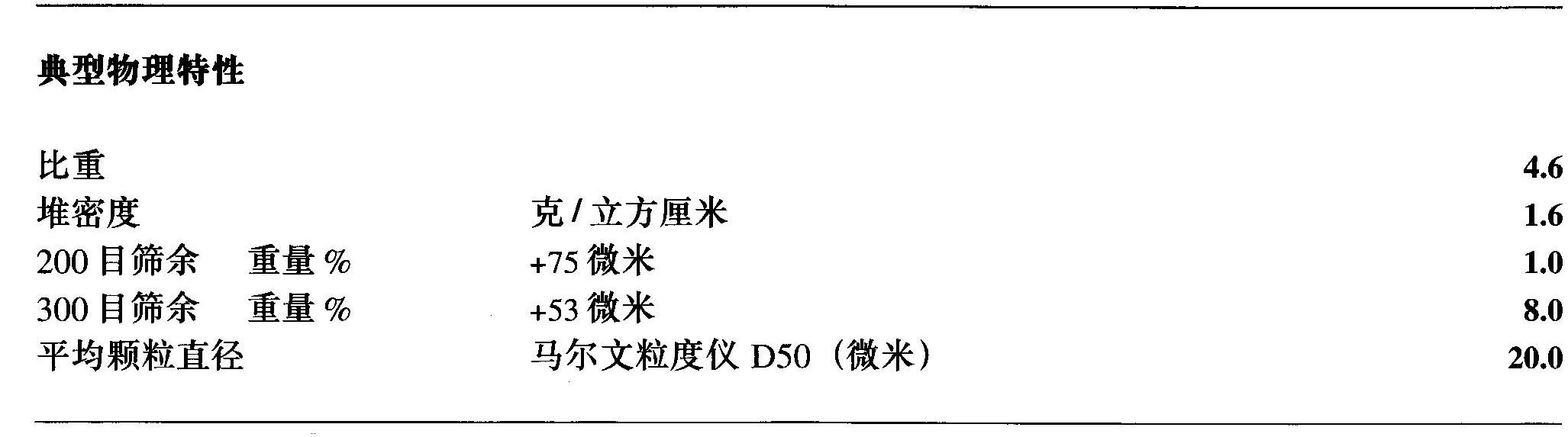

出人意料的是,有时采用200目粉效果反倒较好,该厂生产的200目锆粉(命名为200-1#)粒度分布如图8,其特征粒径和涂料性能见表2。铸件表面质量良好,无需打磨、返修。

图8 200-1#锆粉的粒度分布

表2 200-1#锆粉的特征粒径和涂料浆性能

| 特征粒径/μm | 涂料浆性能 | ||

| 体均粒径 d(50) d(30) d(5) d(95) | 28.357 22.187 10 1.0 79.03 | 粉液比 涂料浆比重 粘度(Zahn 5#)/s 涂层厚/mm | 4.72 34 0.091 |

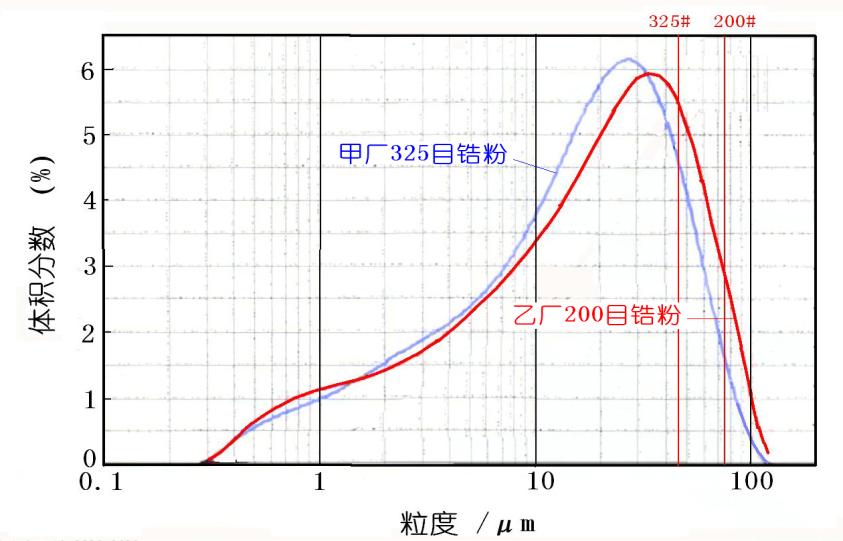

上述二种锆粉粒度分布曲线对比如图9所示。

图9 325-1#和200-1#锆粉的粒度分布曲线对比

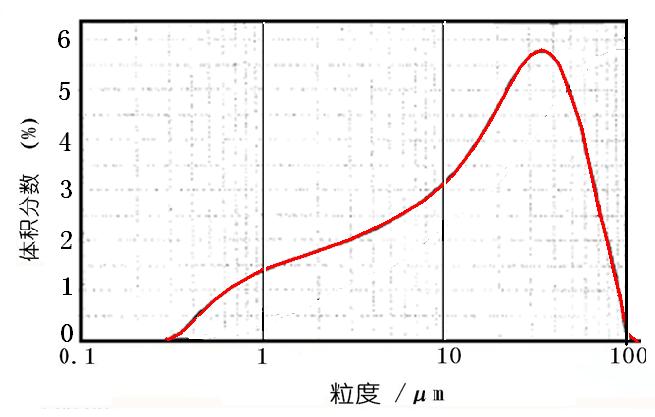

然而,值得特别指出的是,同一厂家生产的另一批次的200目粉(命名200-2#),粒度分布(图10)、特征粒径和涂料浆性能(表3)却大相径庭。

图10 200-2#锆粉的粒度分布

表3 200-2#锆粉的特征粒径和涂料浆性能

| 特征粒径/μm | |

| 体均粒径 d(50) d(30) d(5) d(95) | 22.87 16.83 6.607 0.88 67.34 |

对比图9、图10和表2、表3不难看出,200-2#和200-1#锆粉,虽同为200目,但粒度分布却存在明显差异,上述三种粉料粒度特征参数对比如表4所示。

表4 上述三种锆粉的特征粒径对比/μm

| 粉料粒度 /目 | 325-1# | 200-1# | 200-2# |

| 体均粒径 d(50) d(30) d(5) d(95) | 21.81 16.68 7.96 1.12 63.24 | 28.36 22.19 10 1.0 79.03 | 22.87 16.83 6.607 0.88 67.34 |

由表4可见,200-2#与200-1#相较,虽同为200目,但其特征粒径却与325-1#近似。这就足以说明单靠粉料目数无法控制其粒度和粒度分布,唯有特征粒径才能有效控制其粒度和粒度分布,也才能稳定控制涂料浆性能,为减员增效创造良好的前提条件。

在耐火粉料生产厂家密切配合下,泰州鑫宇精铸公司面层锆粉的粒度分布得到有效控制,依旧采用的是传统的标准硅溶胶,但涂料浆性能良好质量稳定,铸件表面飞边、毛刺、脉纹等缺陷近乎绝迹,铸件打磨返修工作量显著下降,并为机械手涂制面层型壳创造了良好的前提条件,现已顺利投入批量生产。

四.国外面层锆粉粒度分布

目前无论国内或是国外的锆粉生产厂商,供货时大多不提供粉料的粒度分布及相关数据,作者从大量信息资料中搜索获得国外面层锆粉粒度分布列举如下:

1)英国庄信万丰公司(Johnson Matthey)200M面层锆粉粒度分布如图11所示,也是翘尾正态分布。

图11 英国庄信万丰公司200M面层锆粉粒度分布

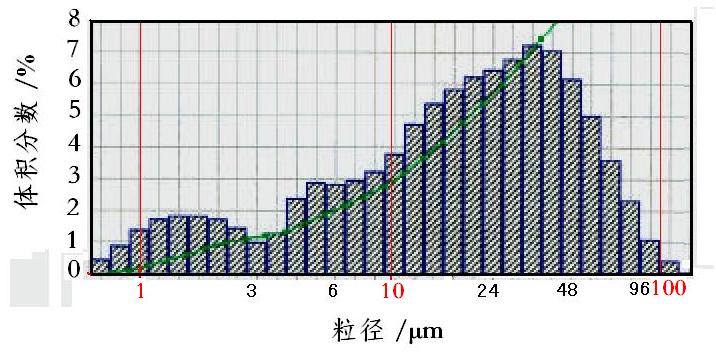

2)Minco公司推荐面层锆粉混合粉(75%200M + 25%325M)粒度分布如图12所示,属双峰型分布。但d(50) =18~19μm,跟上述几种好用的粉料相当接近。

图12 Minco公司推荐面层锆粉混合粉粒度分布

五.结论

1. 动态光散射法具有测量速度快、操作简便等优点,较之于其他方法,更适合生产现场使用,是检测粉体粒度分布的一种先进而有效的手段。

2. 对精铸面层涂料而言,需要控制好粉料的特征粒度参数,以便使涂料浆具有较大的密度,较小的粘度,合适的涂层厚。这对采用机械手上面层涂料尤为重要。

3. 包括原辅材料质量监控在内的生产过程控制始终是企业健康发展的基石。其内涵必须与时俱进,不断深化和完善。

六.下一步工作

1. 动态光散射法测量结果重复性和再现性的研究以及测试结果的数据处理。

2. 深入研究特征粒度参数对涂料性能的影响,进一步优化涂料浆性能。

3. 敦促精铸耐火材料供货商和生产厂商,加强生产过程控制,采用先进技术,不断完善供货协议或标准。

致谢

本文部分内容获得安达科陶瓷有限公司大力支持与协助,在此表示衷心感谢。

参 考 文 献

1) 佟天夫、陈冰、姜不居. 熔模铸造工艺. 北京:机械工业出版社,1991

2) 中华人民共和国机械工业部. GB/T 2481.2-1998《固结磨具用磨料 粒度组戚的检测和标记》 第2部分:《微粉F230—F1200》.北京:国家质量监督局,1999

3) 籍君豪、姚佳斌、王彦. 精铸硅溶胶型壳工艺的改进. 2013年中国精铸第13届年会论文集. 合肥:中国铸协精铸分会,2013

4) 籍君豪、姚佳斌. 提高涂料致密性是改善精铸件质量的有效途径. 2013年中国精铸第13届年会论文集. 合肥:中国铸协精铸分会,2013

5) 籍君豪、王存军、张敏敏.有关熔模铸造型壳耐火材料标准的若干意见和建议. 2011年中国精铸第12届年会论文集. 石家庄:中国铸协精铸分会,2011