“惠和”杯优秀论文一等奖-大型、薄壁钛合金支持框架铸件

2017-03-03 22:03:35 来源: 点击:

李义军,朱明渝

(贵州安吉航空精密铸造有限责任公司,贵州安顺 561000)

摘 要:介绍了采用熔模精密铸造工艺,研制大型钛合金支持框架铸件的工艺。

关键词:大型复杂薄壁 钛合金 熔模精密铸造

钛及钛合金是性能优异的金属材料,具有密度低、比强度高、抗腐蚀性能好等优点,广泛应用于航空、航天、船舶、电子等各个领域。起初,钛合金精密铸件仅用于制造中、小零件。钛合金铸造技术的不断成熟,大型、薄壁、复杂、整体精密钛合金铸件在航空、航天飞行器上应用已经实现[1]-[4]。这类铸件外廓尺寸大、壁薄、结构复杂,实现近净成形铸造的难度很大,只有少数发达国家拥有这种先进的铸造技术[1]-[5]。我国于90年代才开始进行大型钛合金铸件整体铸造技术的研究,且多集中于环形铸件。本文介绍了采用熔模精密铸造工艺生产大型、薄壁框架结构钛合金支持框架的研制过程。

1 铸件概况

支持框架主要由外框架、变曲率曲面、加强筋、装配凸台、穿轴孔五种结构组成,铸件轮廓尺寸为1450mm×835mm×772.2mm,最小壁厚仅为2.5mm,铸件理论重121.8Kg。材质为ZTC4,内部质量按GB/T 6614 I类B级,尺寸精度按GB/T 6414 CT7级验收。铸件的化学成分和力学性能见表1和表2。

1 铸造工艺可行性分析

1.1 机械性能能力分析

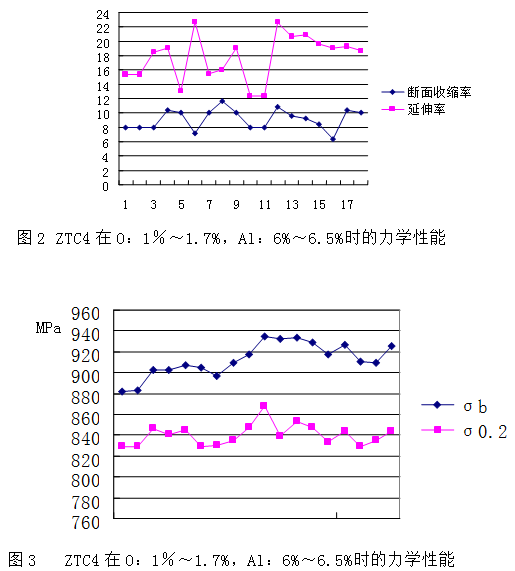

钛合金铸件的机械性能主要由合金元素含量决定,作为强化项元素的铝和氧,其含量高低,决定铸件机械性能是否能达到要求。图2、图3为氧含量在0.05%~0.08%,铝含量在5.5%~6.75%时,ZTC4合金在常温下的力学性能曲线图, 从曲线变化趋势可知,在标准要求的成分范围内,铸件力学性能检测能达到要求。

1.2 铸件结构分析

支持框架其主体结构由2个变曲率曲面和2.5mm~3.5mm的筋板构成,两端各有一处平均厚度为50mm的厚大热节,且均在铸件内腔,对清理冒口增加很大难度。内腔筋板减轻孔边缘一圈加强作用的唇口,使模具复杂程度增加。铸件壁厚2.5mm~51.5mm,筋板平均壁厚为3mm。铸件主要有以下工艺难点:

铸件采用真空离心浇铸。因铸件不规则,无法将直浇道设置在铸件的理论中心和重心位置,偏心较严重,造成涂料、浇注过程操作异常困难。

铸件结构复杂,变曲面和内腔筋板减轻孔边缘一圈加强作用的唇口出模干涉,使模具的设计难度增大,分型面众多,且活块与活块之间的配合公差累加,尺寸精度差。铸件壁厚薄,取模时也容易发生变形。

铸件结构限制造成铸件离心半径悬殊大,离心转速难以确定,离心转速低无法成型,离心转速高模壳易破裂产生跑火,铸件成型困难。

钛合金铸件的工艺出品率低,仅20%左右,对设备的熔化量、离心盘高转速下的承重能力(模壳加工装重量经估算超过2吨)提出了很高的要求。

2 蜡模的成型

根据铸件的结构特点,模具结构有两种选择:

一种方案是采用整体模具结构,这种方案的特点是整体的蜡模尺寸能有所保证。但活块较多,内腔分型面众多,定位不好,取蜡模时还会导致蜡模型面发生变形。同时,模具设计制造困难,制造周期长;

另一种方案是采用分段设计制造模具,压制出蜡模件后粘接成整体蜡模。这种方案的特点是模具结构得到简化,制造周期短。但整体的蜡模尺寸会有一定的影响。

考虑到整体模具难度较大,最终决定采用分体制作蜡模。整体蜡模尺寸通过设计专用的工装夹具、组合测具保证。最终,得到尺寸达到工艺要求的蜡模。

大型铸件的模具结构复杂,成本高,收缩率设置不当会导致模具报废。且这种结构的大型铸件从未有生产经验可以借鉴,需要通过一定的试验摸索铸件的收缩率。因而,借鉴同类结构的中等铸件收缩率,长度方向收缩率按1.2%,高度和宽度按1.9%,浇注系统比例按1:3:7。同时。采用快速成型制作蜡模浇注工艺试验铸件,摸索此类结构件的实际收缩率,同时也可充分暴露工艺和铸造设备的不足,便于采取相应的改进措施。

通过对工艺试验件的测量、分析,最终确定铸件收缩率为:

a)长度方向综合收缩率为:1.25%;

b)高度和宽度方向综合收缩率为:1.8%。

该铸件属于薄壁长形框架类铸件,再加上钛合金的真空自耗电极电弧炉熔炼的钛液过热度低,所以钛液进入型壳后,凝固速度非常快,充型能力下降,很容易出现浇不足、流痕等铸造缺陷。为了尽可能的获得形状完整、表面光洁、内部致密的合格铸件,根据铸件结构特点、工艺验证件浇注实际情况及铸造设备能力,按1:3:6.5的比例设计浇冒口系统,并进行蜡模模组组模设计。浇注系统中,横浇道底盘外形设计成与铸件底部形状类似的结构,多处开设内浇口,除直浇道外,又增设了缝隙式浇道,实现开放式的浇注,确保钛液快速和平稳充型,防止浇不足的缺陷。在铸件壁厚和热节处设置冒口,进行补缩。另外由于铸件壁薄,且壁厚变化大,极易出现冷却收缩变形的问题,为此在一些关键部位设置加强筋,既有防止变形的作用,又起到补充浇注的作用。

3 型壳制备

对于钛合金铸造所用的造型材料一般应具有下列特性与要求:

(1) 高的化学惰性,与熔融钛合金接触不发生物理化学反应;

(2) 高的耐火度和抗热冲击性能,浇注时在熔融钛的高温、高压作用下不软塌、不碎裂;

(3)足够的强度.在造型、搬运和装炉时不变形.不破碎:

(4)材料颗粒度合适,保证型腔表面致密、光洁;

(5)对水分、气体吸附能力小,浇注时释放气体量少;

(6)导热性低,减小因铸件激冷所引起的缺陷;

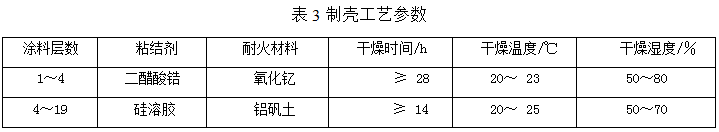

研制过程中使用氧化钇作为面层的耐火材料,粘结剂采用醋酸锆无机水溶液。该氧化物和粘结剂配制的面层型壳在高温状态下与钛液不会发生反应,导热性低,保温性较好,适合浇注薄壁钛合金精密铸件。且模壳湿态强度,高温强度好,型壳涂挂时不易变形,能满足钛合金熔模精铸的离心浇注强度要求。同时,设计专用吊装工具装夹蜡模,防止蜡模在涂料过程中发生垮塌、变形。

型壳制作主要考虑了下列问题:

(1)面层粘结剂有一个缺点:干燥不良将产生回溶现象,使模壳面层产生脱落现象。因此,在研制过程中,过渡层可采用硅酸乙脂粘结剂配制涂料,使面层的水基与过渡层的醇基交替硬化,有效防止面层的回溶现象;

(2)考虑到铸件的结构特点,为保证型壳有足够的强度承受离心力和钛液的冲刷,防止发生炮火,借鉴类似轮廓大小的铸件型壳浇注情况,确定型壳层数为22层,其中氧化钇砂4层,铝矾土18层,并在涂层中间捆绑铁丝网加固型壳,保证型壳有足够的强度。

4 铸件浇注和热等静压处理

钛合金在高温环境下化学性质活泼,必须在真空环境下浇注,对于大型铸件的浇注,铸造设备的性能决定铸件的尺寸轮廓及重量。由于该铸件是大型薄壁件,必须采用型壳预热和离心铸造来提高钛液的充型能力,否则很难获得形状完整的铸件,而且采用离心铸造也有助于铸件内部组织的致密度,所以采用真空自耗电极电弧熔炼炉进行离心浇铸。而铸造设备的离心盘承载能力、熔化能力及得到金属液的过热度是限制钛合金铸件向大型化发展的瓶颈。

由于像这样的大型复杂薄壁精密铸件,国内尚未有研制经验,所以离心浇注工艺参数只有通过计算和仿真软件进行模拟优化。离心浇注工艺参数主要包括离心转速、熔炼电流、熔炼电压、熔化重量。其中熔炼电流,和熔炼电压,主要根据熔炼炉的功率大小确定。熔化重量可以根据铸件的蜡模重量计算出来。但最关键、最重要的离心浇注工艺参数是离心转速。当离心转速太低时,钛合金液充型力不足,会导致浇不足、冷隔等铸造缺陷。相反,当离心转速太高时,型壳受到的离心作用力过大,超过型壳强度,产生型壳破裂,导致铸型跑火的严重事故。

铸型装夹工装设计是防止铸造失败的关键因素之一。由于该铸件属于特殊形状铸件,没有合适的离心浇注夹具,因此根据铸型尺寸和结构.自行设计制作了专用装炉箱和固定工具,防止了在高速离心浇注过程中,铸型锁紧不满足要求,使铸型被甩动,导致浇注失败和设备损坏的事故。

浇注工艺验证件时,由于装炉箱及型壳重量过大,装炉后试转时发现设备晃动大,最终考虑安全因素,将转速降至80r/min浇注。同时,铸件也因金属量不足发生欠铸。随后对铸钛炉进行改造,将熔炼能力提高至400Kg,将提升离心盘承载能力。根据国外的文献报道和实践经验证明,离心转速可按n=299 进行计算。当G>10时,可获得致密的钛合金铸件[6]。铸件最小内半径为15㎝。算出当G=10时,n>250转/分。但考虑到设备的承载能力及装箱后模组重量,离心转速暂定为120转/分。

n-铸型转速(r/min)

G-重力系数

R—铸件内半径(㎝)

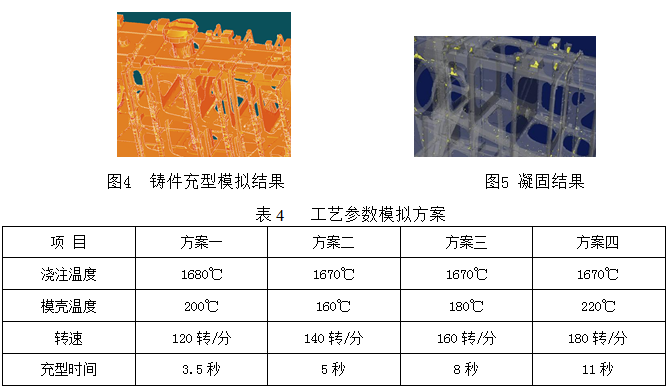

借鉴工艺验证件浇注情况,通过综合分析计算,并采用铸造防真软件进行多种工艺参数模拟浇注情况,模拟结果见表4。在金属液足够时,直浇道一直处于充满状态的理想情况下,4种工艺方案均能按使铸件完全成型,见图4,图5。

从模拟过程可以得出,铸型在3.5秒内即可完成充型,工艺方案可行。通过对比模拟结果及改造后的离心盘承载能力在r=120转/分~180转/分时的试验情况,综合设备安全因素考虑,最终选定方案一作为最终浇注工艺方案。在铸件凝固分析中发现,工艺凸台为热节,凝固时无法得到补缩,容易产生缺陷。根据模拟结果,对浇注系统进一步优化,在热节处增加冒口进行补缩。

浇注工艺参数按模拟制订的浇注工艺参数执行:

1、转速=100~110转/分;

2、熔化电压:39V~50V,熔化电流:29000A~32000A(经测量,实际浇注温度达到1700℃);

3、模壳温度200℃(预热温度600℃,时间大于10小时)。

最终,按此参数浇注,获得完全成型的铸件,重量为118Kg。

由于钛合金结晶范围宽,在冷却凝固过程中容易产生气孔、缩孔、缩松等体收缩缺陷。此类缺陷的存在,会割裂钛合金铸件基体,极大的降低铸件的力学性能。普通的退火工艺无法消除此类缺陷,所以需要采用热等静压技术,使钛合金铸件在高温、高压下,使铸件内部封闭的气体、缩松被压实闭合,并扩散结合成致密的组织,使铸件的缺陷得到修复,性能得到改善。

由于热等静压后的铸件表面出现凹坑,因此需要对铸件表面进行补焊修整。同时铸件在铸造和热等静压过程中会发生一定的变形,需进行矫正处理。焊接和矫形后的铸件必然产生一定的应力,因此铸件需进行热处理以消除应力,钛合金铸件消除应力一般采用真空退火的方法。

虽然热等静压和真空退火会使铸件的晶粒粗大,但主要提高了铸件的可靠性,并有效消除了铸件铸造过程中产生的应力。因此,铸件使用热等静压和真空退火处理,可提高铸件的质量。

5 研制结果

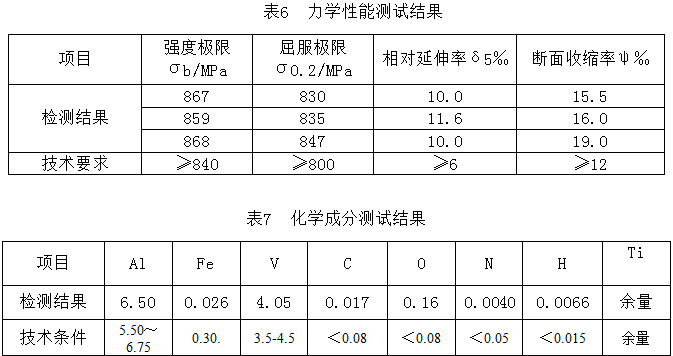

经过无损检测、化学成分分析、力学性能测试、尺寸检验等,该钛合金ZTC4精铸件符合设计要求,尺寸有局部超差,其中力学性能测试、化学成分分析的实验结果见表6、表7。

6 总结

采用低氧ZTC4钛合金、热等静压和熔模精密铸造成型技术,成功地研制出了国内首个超大型复杂框架式薄壁钛合金精铸件,攻克了大型复杂薄壁类铸件研制的一些难题。该铸件的研制成功,填补了国内钛合金精密铸造研究在框架式大型薄壁结构件精密铸造的空白,使大型复杂薄壁类精密铸件的单件铸造水平提高到一个新的台阶。同时,也发现一些不足,仍需进行研究大型框架铸件的数据积累,具体如下:

(一) 钛合金工艺出品率低,钛合金铸造设备的熔炼能力限制了铸造工艺方案的优化,该件的研制工艺受设备所限制,铸件热节因金属量不足,无法设置冒口进行补缩,铸件修整工作量大,影响铸件尺寸精度及表面。

(二) 大型铸件的型壳尺寸较大,质量重,钛合金铸造设备的承载能力影响离心转速提高金属充型能力,不利于铸件成型。大型化真空离心铸造设备是未来钛合金大型铸件研制的关键。

(三) 框架式结构铸件的刚性好,铸件矫形改善尺寸精度的作用不大。大型、复杂、薄壁的框架式结构铸件尺寸精度的保证,只能在蜡摸制作、涂料组合、装夹工装设计等方面考虑。

参考文献:

[1] 肖树龙,陈玉勇等.大型复杂薄壁钛合金铸件熔模精密铸造研究现状及发展 稀有金属材料与工程(RARE M ETAL MATERIALS AND ENGN EERING),2006年5月 第5期.

[2] 魏华剩,林汗同等. 大型复杂薄壁类钛合金精铸件的研制 中国铸造装备与技术 2001年2月.

[3] 谢成木.钛及钛合金铸造 机械工业出版社 2004.

[4]周彦丰.台金铸造概论.北京:航空工业出版杜 2O0O.

[5]谢成木.铸造钛合金及其铸造技术的发展和应用 金属学报 1999.35 (9):550~55

[6] 隋艳伟,李邦盛,刘爱辉,郭景杰,傅恒志.离心铸造钛合金件的力学性能变化规律 稀有金属材料与工程 第38卷 2009年2月 第2期