“惠和”杯优秀论文一等奖-某大型精密铸钢件铸造裂纹仿真

2017-03-03 22:03:32 来源: 点击:

东风精密铸造有限公司 石远进

摘要:某大型精密铸钢件批量生产以来,多次出现批量裂纹,裂纹位置相对集中,裂纹比例为30%~50% 。利用铸造工艺数值模拟软件ProCAST对原方案进行了应力场模拟,根据模拟结果对铸造裂纹缺陷进行了分析,提出了几种改进方案并对其进行了验证,最终确定了改进方案,实物验证裂纹比例降低至5% 。

关键词:大型精密铸钢件;铸造裂纹;ProCAST;应力;工艺改进

Smulation Analysis of crack and Optimization in a large-scale steel Investment Casting

DONGFENG INVESTMENT CASTING CO.,LTD Shi Yuanjin

Abstract:Batch cracking defects of a large-scale steel Investment Casting appeared many times from Start Of Production.The cracking defects have relative centralized location and a ratio of 30% to 50%.The stress of the original process was simulated by ProCAST a finite element analysis software, cracking defects was analysed base on the simulation results. And then some improved processes was put forward and tested later.The last improved process was chosed and The crack ratio decreased to 5% by testing.

Key words: large-scale steel Investment Casting; cracking defects; ProCAST; stress; process improving

铸件在冷却过程中产生的应力,按产生的原因可分为热应力、相变应力和机械阻碍应力三种:热应力是铸件冷却过程中各部位冷却速度不同,因而同一时刻的收缩量不等,互相制约形成的应力;相变应力是固态发生相变的合金,因各部位达到相变温度的时刻不同,相变程度也不同而产生的应力;机械阻碍应力是铸件收缩受到诸如铸型、型芯、箱带或芯骨等外部机械阻碍产生的应力。实际铸件的应力,通常是热应力、形变应力和机械阻碍应力的矢量和,称为总应力[1]。若总应力超过屈服强度,铸件将产生塑性变形和挠曲;若总应力超过抗拉强度,铸件将产生冷裂;若总应力低于弹性极限,铸件中将存在残余应力。

某大型精密铸钢件批量生产以来,多次出现批量裂纹,裂纹位置相对集中,裂纹比例为30%~50%,本文利用铸造工艺数值模拟软件ProCAST对铸件进行了温度场、应力场模拟,对铸造裂纹缺陷进行了分析,提出了几种改进方案并对其进行了验证,最终确定了改进方案,实物验证裂纹比例降低至5%,较好地指导了工艺改进

1 产品介绍及缺陷描述

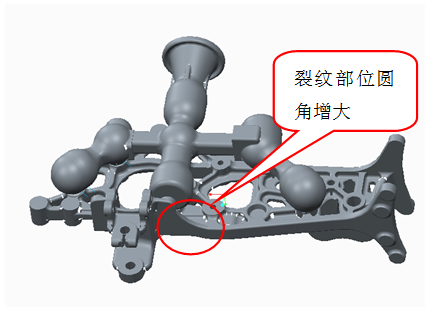

铸件材质是ZGD410-700,重量29kg,出品率50%,产品结构如图图1.1所示,工艺方案图1.2所示,裂纹位置如图1.1中标记所示:

磁粉探伤检测出裂纹,肉眼不可见,破坏性试验将铸件从裂纹位置压断,断面无缩孔,无氧化现象,热处理前后探伤均有部分产品出现裂纹缺陷。

2 基于ProCAST的铸造应力分析

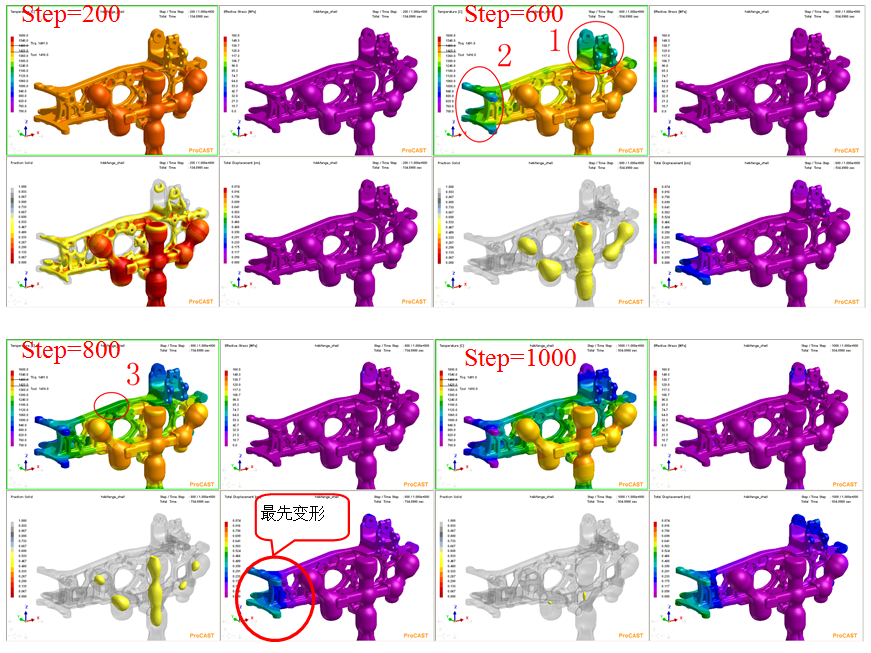

利用铸造工艺数值模拟软件ProCAST对铸件进行了温度场、应力场模拟,图2.1显示了不同时间步温度场、应力场、固相分数,变形的分布情况:

图 2.1不同时间步温度场、应力场、固相分数,变形的分布

通过对温度场,应力场,固相分数及总变形的对比分析可以看出:由于有浇冒口的存在,部位1和3之间以及部位2和3之间的部分冷却较慢,铸件的冷却趋势明显:部位1,部位2冷却较快,部位3次之。先冷却部位变形收缩所受到的阻碍较小,自由变形,铸造应力增长到一定水平后逐渐降低到较小值。应力随温度场变化而呈现动态变化。随着温度降低,冷却较早部位的强度,刚度逐渐增大。随着温度降低,冷却较慢的浇冒口附近部位开始产生较大变形收缩,此时周围较早冷却的部位1、2、3已具有较大强度和刚度,浇冒口附近部位的变形收缩受到较大阻力,因此形成较大的应力。

图2.1的对比分析还可以看出:远离浇口的部位1和部位2冷却最早且基本呈现顺序凝固,变形收缩自由,变形收缩后应力释放并维持在较低水平。不同部位应力增大的时间不同,但应力明显增大时,铸件温度基本在800 ~700℃。

3 铸造工艺优化

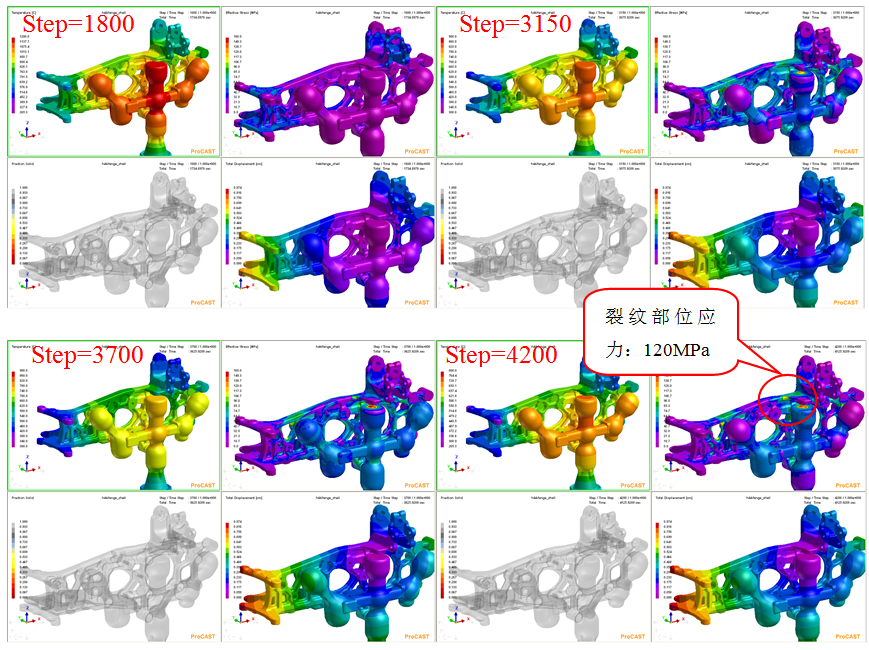

对原工艺的铸造应力分析表明,由于有浇冒口的存在,浇冒口附近部位冷却较慢,并且其周围部位1、2、3冷却较快,因此导致浇冒口附近部位应力较大。铸件局部应力较大是因为冷却较慢,变形收缩受阻导致的,因此要解决局部应力较大,消除裂纹缺陷,应使铸件基本趋于顺序凝固,缩小铸件不同部位的温差,或者适当增加裂纹部位材料,使其能承受更大的变形收缩阻力。基于以上两个途径,工艺优化采取以下措施:裂纹部位增大圆角,裂纹部位搭筋处理,部位1、2、3保温处理,具体应力模拟结果如下:

3.1 保温处理

图 3.1.2保温处理方案应力分布

图3.1.2模拟结果显示:部位1、2、3保温处理后,裂纹部位应力明显降低,最大应力为81.7Mpa。部位1、2、3保温处理后,显著降低了这三处的冷却速度,铸件不同部位温差明显缩小,不同部位产生变形收缩的时间趋于一致,热应力降低。经生产验证,保温处理的方案消除了原方案中铸件的裂纹缺陷。但部位1、2、3保温处理,在实际生产中需要在型壳表面覆盖保温棉等保温材料,操作困难,不易标准化,并且增加了生产成本。

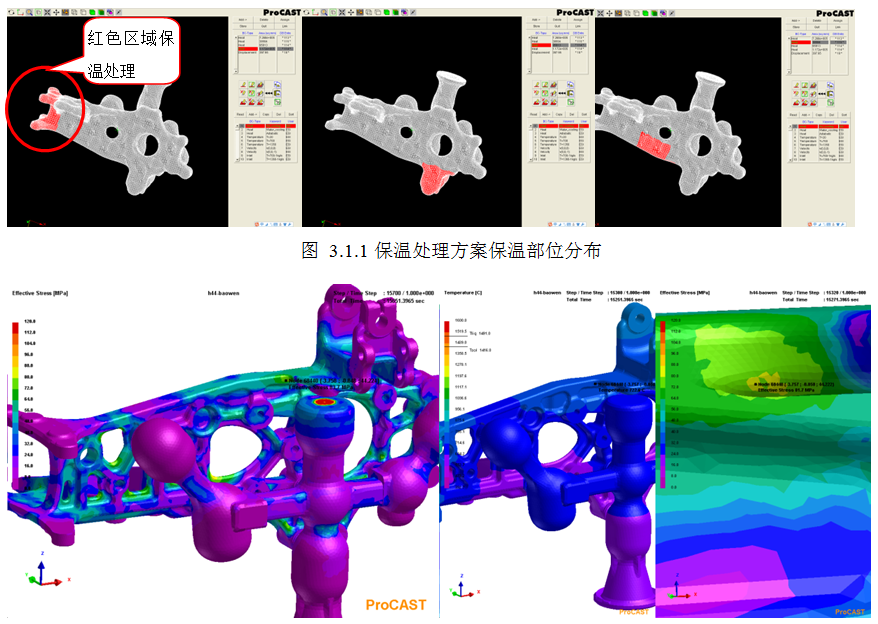

3.2 裂纹部位搭筋处理

图 3.2.2搭筋处理方案应力分布

应力计算结果显示:裂纹部位搭筋处理后,筋与铸件连接部位产生应力集中,最大应力为112MPa。搭筋虽然没有改变铸件结构,但也没有改变铸件凝固过程中温度分布,因此铸件应力分布也无明显变化,并没有显著降低裂纹部位最大应力,并且容易导致新的裂纹。

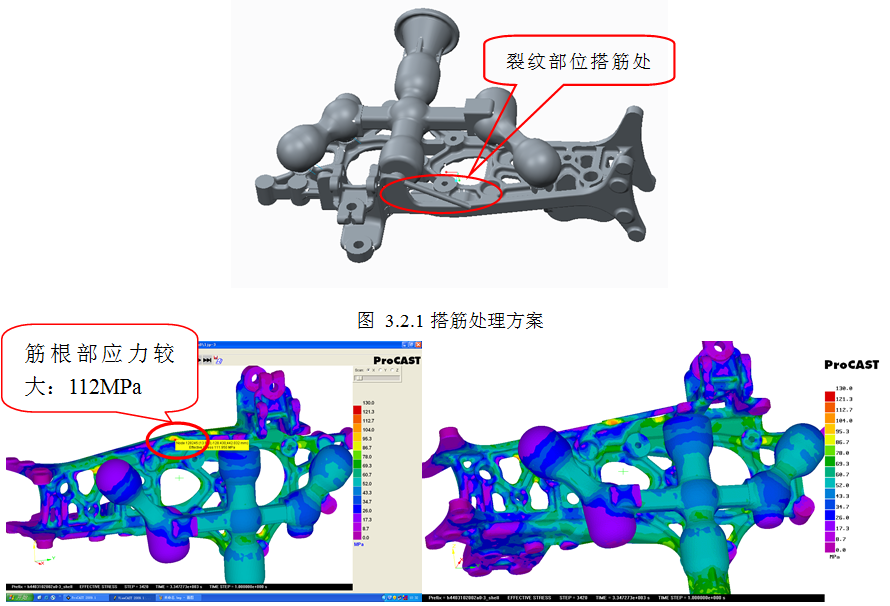

3.3 裂纹部位增大圆角过度

图 3.3.1 加大圆角处理

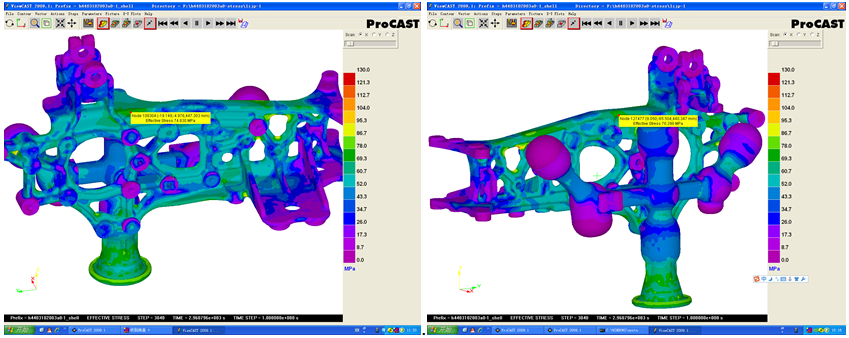

图 3.3.2 加大圆角处理方案应力分布

图3.3.2应力计算结果显示:裂纹部位加大圆角处理后,应力值显著降低。裂纹部位加大圆角处理,铸件凝固过程中,温度场虽然未发生明显变化,但是裂纹部位有效承载面积增大,应力降低。经与客户沟通确认后,对裂纹部位进行了加大圆角处理,实物验证表明,加大圆角处理后,原方案中的裂纹缺陷得到明显改善,裂纹比例降低至5%,基本不增加成本,较好地指导了工艺改进。

4 结论

(1)铸件不同部位热节大小不一,冷却速度不同,导致同一时间不同部位的收缩量不同,这样铸件在冷却过程中产生的应力呈现动态变化。

(2)不同部位应力增大的时间不同,但应力明显增大时,铸件温度基本在800 ~700℃。

(3)铸件凝固过程中,随着温度降低,冷却较早部位的强度,刚度逐渐增大。冷却较慢的部位产生较大变形收缩时周围较早冷却的部位已具有较大强度和刚度,变形收缩受到较大阻力,形成较大的应力。

(4)保温处理方案虽能改善裂纹缺陷,但成本增加较多并且操作性差;裂纹部位加大圆角处理,裂纹缺陷显著改善,同时基本不增加成本。

参考文献

[1] 吴树森,柳玉起.材料成型原理[M].机械工业出版社,2008.

作者简介:石远进(1986-09-20),男,湖北人,工程师,从事计算机数值模拟研究工作;

Tel:13636186204 , E-mail: syj633220@163.com.