“惠和”杯优秀论文二等奖-防止精铸件产生热裂的几种措施

2017-03-03 22:03:30 来源: 点击:

朱珍珠 海 潮 王 琳

(西安航空动力股份有限公司 铸造厂,陕西,西安 710021)

(西安航空动力股份有限公司 铸造厂,陕西,西安 710021)

摘 要:本文介绍了防止精铸件产生热裂的几种措施。为避免精铸件产生热裂,可采取在模壳外局部包裹陶瓷保温棉、对模壳用耐火材料填砂造型、降低浇注温度、提高模壳温度、增强浇注系统补缩能力、提高过热温度等有效措施,大量生产实践证明,这些措施是有效且十分必要的。

关键词:精铸件;热裂;措施

0 引言

裂纹是精铸件最具破坏性的缺陷,在所有的精铸件验收标准中都不允许铸件有裂纹存在,而精铸件产生的裂纹大多是热裂纹,因此,防止精铸件产生热裂纹显得尤其重要,下面通过几个实例来说明防止精铸件产生热裂纹的几种措施。

1 改变模壳热场减少铸件应力消除铸件热裂

精铸件热裂是在一定温度范围内形成的,一般是在合金固相线温度以上产生的,在这温度范围内,合金本身处于“脆性”阶段,但因温度下降合金要收缩,当收缩受到型壳阻碍,甚至此时型壳还因被加热而膨胀,或铸件已有刚度的先凝固部分对收缩部位产生阻碍,局部形成收缩应力及塑性变形。若应力或塑性变形超过合金在该温度下的强度极限和伸长率,铸件就会发生热裂。铸件热裂与铸件本身厚薄不均匀有关,金属液浇注后存在温度差,不能实现各部分均匀同步冷却,从而导致应力存在,在铸件局部过热部位产生热裂。

1.1 改变模壳局部热场消除铸件热裂

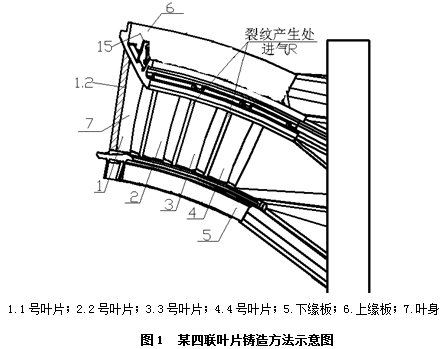

铸件结构一般无法改变,由于补缩的需要,某些铸件的浇注方案也不易改变,在这种情况下,可以通过在模壳外部局部包裹陶瓷保温棉的方法改变模壳热场来使铸件各部位热场趋于均匀,从而使铸件相邻部位牵制减少,应力减小,有利于防止铸件热裂的产生。图1所示为某四联空心叶片铸造方案,该叶片铸造方案为侧注方案,原方案为在模壳外包裹一层陶瓷保温棉,浇注后在2号叶片和3号叶片上缘板与叶身转接R处产生热裂。从图1可以看出,该四联叶片为空心叶片,叶片壁厚1.2mm,而与其相连的上缘板处厚度为15mm,2号叶片和3号叶片由于夹在中间,制壳完后叶片与叶片之间已经没有间隙,容易在此处过热,而叶片进气边和排气边由于露在外面,浇注后冷却较快,造成叶片进气边在凝固过程中被缘板拉裂。改进后的方案为:叶片整个叶身包一层陶瓷保温棉,叶片上下缘板处不包陶瓷棉,然后再将整个模壳包裹一层陶瓷棉,防止模壳冷却过快。方案改进后,叶片2号叶片和3号叶片进气R处的热裂消除。

1.1 改变模壳整体热场消除铸件热裂

铸件产生热裂是由于铸件各部位冷却速度不同造成的,通过降低浇注温度和提高模壳温度,使浇注温度和模壳温度尽量接近,减小温差的办法也可消除热裂,但由于合金液相线温度和铸件结构的限制,浇注温度不可能无限度降低,由于生产现场所用设备的限制,模壳温度也不可能无限制的提高,因此,对已制作好的模壳进行保温是缩小浇注温度和模壳温度温差的有效办法。对模壳保温可通过给模壳整个包裹陶瓷棉或对模壳用耐火材料填砂造型的方式实现。

另外,一些合金,如M951铸造高温合金和K417G铸造高温合金,其在750℃~950℃附近是脆性区间,对模壳进行保温处理可以使铸件在该区间缓慢冷却,减小热裂倾向。

2 增加补缩解决铸件因疏松造成的热裂

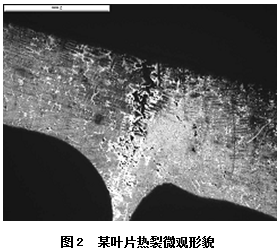

有些铸件产生热裂是由于补缩不足造成的(见图2),对铸件裂纹处进行金相分析,就会发现,裂纹开口较大,尖端圆钝,沿疏松、碳化物及枝晶间开裂,由于铸件是沿枝晶间开裂,可以推定铸件裂纹在凝固后期形成,此时固相骨架已经比较致密,所残余的液相难以充填弥合空隙,铸件内部产生疏松,导致铸件开裂。

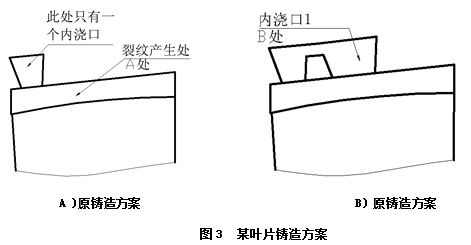

图3所示叶片在没有增加内浇口1时,浇注后在A处产生裂纹,后来对原铸造方案进行改进,在B处增加了一处内浇口,对A处进行补缩,解决了该叶片裂纹问题。

3 提高金属的纯净度解决因夹渣造成的热裂

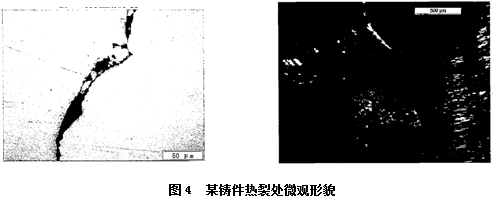

某些合金中存在一些高熔点杂质,浇注后弥散分布在晶界碳化物中,引起铸件开裂,图4所示是某铸件因夹渣引起热裂的金相图片,从金相图片可以看出,裂纹开口较小,部分裂纹呈断续孔洞,内可见灰色氧化物,腐蚀后观察,裂纹呈沿晶开裂特征,两侧未见贫化,对该裂纹处进行能谱分析,能谱结果显示该灰色絮状物为Al的氧化物及Si的氧化物,不同于基体成分,系铸造夹渣引起的裂纹。

解决因夹渣引起的热裂的方法有:

1)提高合金的过热温度,使合金中的高熔点杂质充分溶解。

2)浇注过程中有效避渣。

3)保证熔炉在熔炼合金时的真空度,避免因熔炉真空度不够而造成的氧化夹渣。

4 浇注后模壳停放时间对热裂的影响

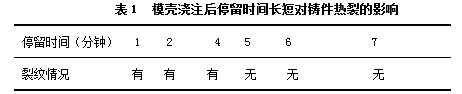

某叶片所用浇注合金为K417G合金,浇注后在下缘板与叶身转接R处荧光显示有热裂,经多次试验证明该处热裂与浇注后在炉内停放时间有关,试验前没有停放时间,浇注后马上取出,结果热裂严重,后来进行了三种试验,如改变浇注温度、浇注速度、增加内浇口和模壳浇注后的停留时间,结果停留时间长短影响最大,见表1:

从经济角度出发,选用了模壳浇注后在炉内停留5分钟的方案,因为5分钟后,浇注后的叶片基本凝固了,就不会因停留时间过短取型而造成凝固过程中的振动,而液体金属的动能使局部区域凝固时间增长。

5 结束语

5.1 通过对模壳局部和整体包裹陶瓷保温棉或对模壳造型的方法改变模壳热场,促进模壳热场均匀性,使铸件各部位均匀冷却来实现消除铸件热裂的目的。

5.2 对因疏松造成热裂的铸件,可通过增加补缩冒口解决铸件疏松问题解决热裂问题。

5.3 对因夹渣造成热裂的铸件,可通过提高过热温度、提高金属纯净度来解决铸件热裂问题。

参考文献:

[1] 许云祥.设计合理的浇注方案以避免铸件热裂和变形[J].特种铸造及有色合金,2003,5:42-45

[2] 陈国桢,肖柯则,姜不居.铸件缺陷和对策手册.机械工业出版社,2003.

作者简介:

朱珍珠(1980-),女,甘肃秦安,高级工程师,从事熔模精密铸造工作。