“惠和”杯优秀论文二等奖-预制陶瓷型芯空心涡轮叶片壁厚

2017-03-03 22:03:30 来源: 点击:

周宝玲 海 潮 董 茵 段朋国

(西安航空动力股份有限公司 铸造厂,陕西,西安 710021)

(西安航空动力股份有限公司 铸造厂,陕西,西安 710021)

摘 要 通过长期对空心涡轮叶片壁厚控制方法的研究和工艺实践证明:设计合理的陶瓷型芯定位芯头、合理的蜡模模具注蜡口的位置,可以很大程度保证叶片壁厚尺寸;采用塑料芯撑和金属芯撑对陶瓷型芯进行辅助定位,可以很好的控制叶片壁厚超差现象;调整自由端漆或自由端蜡帽的厚度,也可以达到对空心涡轮叶片壁厚尺寸微调的目的。

关键词 空心涡轮叶片;陶瓷型芯;壁厚

0 引言

在航空发动机中,涡轮叶片由于处于温度最高、应力最复杂、环境最恶劣的部位而被列为一等关键件,并被誉为“王冠上的明珠”以说明其重要程度。涡轮叶片的性能水平(特别是承温能力)成为一种型号发动机先进程度的重要标志,在一定意义上,也是一个国家航空工业水平的显著标志。[1]

提高航空发动机的性能,势必要求不断提高发动机燃烧室出口燃气温度即涡轮前的进口温度,通过提高涡轮进气温度可使该发动机获得更高热效率。这就对涡轮叶片的材料和结构性能要求更加苛刻。要达到如此高的温度要求必须采用空心气冷技术。

采用复合冷却方式的空心涡轮叶片现已广泛应用于航空发动机中。铸造业已普遍采用预制陶瓷型芯的方法生产空心涡轮叶片。由于空心涡轮叶片在预制陶瓷型芯结构设计阶段,定位芯头的形状设计;蜡模制备阶段,压蜡时蜡液的冲击;制壳阶段,型壳干燥与焙烧时的收缩,型芯与型壳热膨胀率不一致产生的热应力以及金属液浇注与凝固阶段,金属液的冲击,采用定向凝固技术时温度梯度造成的热应力以及持续高温下型芯产生的蠕变等,都将可能引起陶瓷型芯上下、前后、左右的位移或弯曲扭转,导致铸件壁厚尺寸超差。[2]

为了有效防止型芯位移和弯曲扭转,既要采取必要的定位措施,又要从严控制蜡模制备、型壳制备以及金属液浇注时的工艺设计。

1 通过模具设计控制叶片壁厚

1.1陶瓷型芯定位端的设计以及限位点的设计

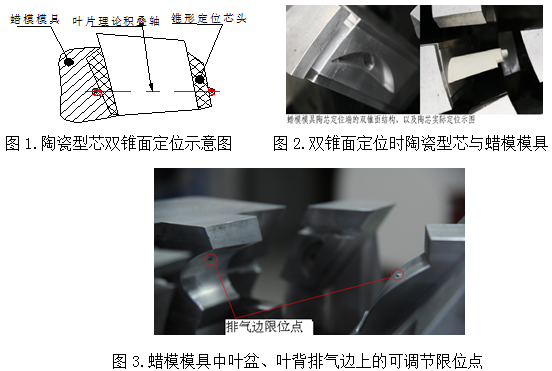

陶瓷型芯主要靠芯头定位。为避免因陶瓷型芯与模壳的热膨胀系数不同而造成的断、漏芯以及叶片壁厚超差的缺陷,一般陶瓷型芯设计两个或两个以上的定位端,设定其中之一为固定端,其余为自由端或滑移端。[3]传统的陶芯定位端形状设计为圆柱面、平面以及陶瓷型芯的随形面,在金属液浇注时,陶瓷型芯易发生上下、左右、前后的位移或扭转。经过改进,陶瓷型芯的定位端采用具有自动导向定位功能的锥形面。

设计合理的陶芯芯头能有效地制约型芯的位移,为了更好的控制或消除压制蜡模时陶瓷型芯的位移,有时还可以在陶芯模具上设计限位点作为辅助定位。

例如,某机涡轮一级导向叶片为解决陶瓷型芯窜动和偏芯的问题,一改传统的随形面延伸的陶瓷型芯芯头模式,设计为双锥形面定位系统(如图1、图2所示),在叶盆叶背排气边区域对称位置各设计一枚可调节的限位点(如图3所示),通过限位点调节陶瓷型芯叶盆叶背方向的相对位置使其绕积叠轴旋转来控制蜡模叶盆叶背的壁厚。该系统有效的阻止了陶瓷型芯沿通道方向窜动,解决了铸件壁厚尺寸问题,使该叶片壁厚尺寸报废率由17%减至4%。

1.2蜡模模具注蜡口的设计

如果蜡模模具注蜡口的位置设计不合理,压制蜡模时,由于陶瓷型芯所受蜡液的冲击力不均匀,容易导致陶芯的断芯和偏移。因此,设计蜡模模具时注蜡口位置的选择尤为重要。首先要避免注蜡方向与陶芯成垂直状;其次,如果注蜡口设计在叶片排气边一侧,蜡流由排气边进入型腔,当蜡流沿排气边向前流动的同时,会向上冲击进气边,由于进气边较厚,抗冲击性较好,因而对防止断芯有利;如果注蜡口设计在叶片进气边一侧,蜡流由进气边进入,则易于断芯;再就是将注蜡口设置在叶片的厚大部位,如蜡模的缘板处、榫根处,有利于避免厚大部位缩陷的产生。

2 通过芯撑控制叶片壁厚

为了更大程度的较少或消除陶瓷型芯位移和弯曲扭转,改善叶片壁厚超差问题,还可采用芯撑在陶芯易发生变形、扭转和位移的关键部位进行限制性定位。

2.1采用塑料芯撑控制蜡模叶片壁厚

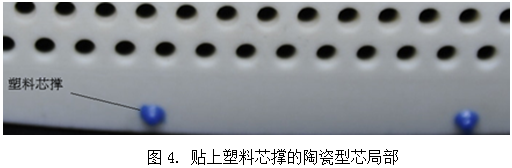

叶片蜡模制作阶段,采用成型的塑料芯撑在陶瓷型芯壁厚易于超差的部位粘贴相应尺寸的芯撑,再进行压制蜡模,如图4所示。塑料芯撑的形状为圆锥体,高度小于或等于相应关键部位的壁厚值。

2.2采用金属芯撑控制铸件叶片壁厚

随着定向凝固技术的发展,空心涡轮叶片采用柱状晶、单晶工艺。定向、单晶叶片一般尺寸定向凝固时间约1小时,即使蜡模壁厚控制的很好,在铸造充型和凝固过程,由于温度梯度形成的热应力以及持续高温下陶瓷型芯在高温金属液中的浸泡易发生高温蠕变致使铸件的壁厚超差很严重。

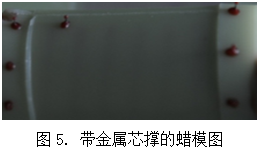

为了叶片壁厚,采用金属芯撑垂直插在蜡模上,其位置一般是容易产生漏和偏芯的部位,来控制叶片充型和凝固过程陶瓷型芯的位移。插金属芯撑时,金属芯撑必须垂直于陶芯表面的法线方向,且一端必须插到陶瓷型芯上,并要在金属芯撑的另一端制作自由端蜡帽,给出金属芯撑受热膨胀的空间(如图5所示)。

3 通过自由端的制作控制壁厚

为防止型壳加热或冷却过程,因陶瓷型芯材料与型壳材料热膨胀系数不同,致使陶瓷型芯断裂或变形而必须制作自由端。自由端在型壳焙烧完后使陶瓷型芯与型壳形成间隙,能够自由伸缩。

自由端制作的方法通常是在指定的一端芯头上刷蜡或油漆,此外,陶芯在长度方向的伸缩量相对较大,因此还可以在其端面贴上一层蜡或安装一个由压型压制好的小蜡件,称作蜡帽。

实际生产中我们还可以根据叶片壁厚超差的情况,找出超差的规律,在制作自由端时有意识的调整自由端漆在某一方向的厚度,可以达到对空心涡轮叶片壁厚尺寸微调的目的。

4 实践应用综合案例

某机高压涡轮工作叶片和导向叶片壁厚最厚不到2mm,排气边最薄只有0.45mm在生产中很容易因壁厚超差报废。

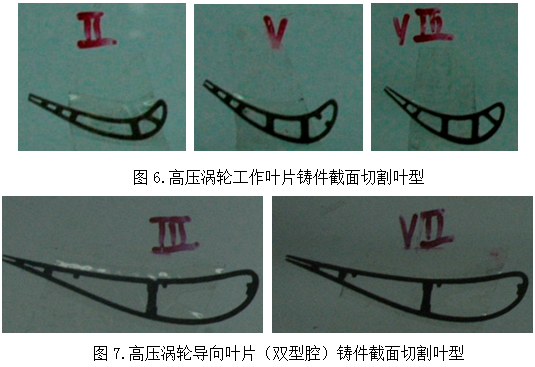

经过研究,陶瓷型芯定位端采用锥形面定位技术,自由端制作时通过控制和调节自由端漆和自由端蜡帽的厚度,研制出的高压涡轮工作叶片和导向叶片壁厚均达到了设计图纸的要求,铸件截面叶型均符合截面叶型10倍放大图的尺寸要求,其铸件叶型如图6和图7所示。从截面切片照片可以清晰的看到,经过采用壁厚控制技术,不仅尺寸符合设计图纸要求,而且壁厚均匀,型面轮廓平滑。

某机高压涡轮工作叶片和导向叶片壁厚最厚不到2mm,排气边最薄只有0.45mm在生产中很容易因壁厚超差报废。

经过研究,陶瓷型芯定位端采用锥形面定位技术,自由端制作时通过控制和调节自由端漆和自由端蜡帽的厚度,研制出的高压涡轮工作叶片和导向叶片壁厚均达到了设计图纸的要求,铸件截面叶型均符合截面叶型10倍放大图的尺寸要求,其铸件叶型如图6和图7所示。从截面切片照片可以清晰的看到,经过采用壁厚控制技术,不仅尺寸符合设计图纸要求,而且壁厚均匀,型面轮廓平滑。

5 结束语

(1)合理的设计陶瓷型芯定位芯头结构和蜡模模具注蜡口位置可以从铸造源头减少引起空心涡轮叶片壁厚尺寸超差的因素,必要时在陶瓷型芯模具上设计可调节的金属芯撑可以更好的控制陶瓷型芯的位移和扭转。

(2)通过在陶瓷型芯某些部位采用塑料芯撑和金属芯撑进行加固定位,有效控制了空心涡轮叶片在蜡模压制和熔化浇注过程因陶瓷型芯的变形、位移和扭转导致的壁厚尺寸超差现象。

(3)一般尺寸比较小的空心涡轮叶片可以通过调整自由端漆或自由端蜡帽的厚度,控制叶片壁厚尺寸的超差。

(1)合理的设计陶瓷型芯定位芯头结构和蜡模模具注蜡口位置可以从铸造源头减少引起空心涡轮叶片壁厚尺寸超差的因素,必要时在陶瓷型芯模具上设计可调节的金属芯撑可以更好的控制陶瓷型芯的位移和扭转。

(2)通过在陶瓷型芯某些部位采用塑料芯撑和金属芯撑进行加固定位,有效控制了空心涡轮叶片在蜡模压制和熔化浇注过程因陶瓷型芯的变形、位移和扭转导致的壁厚尺寸超差现象。

(3)一般尺寸比较小的空心涡轮叶片可以通过调整自由端漆或自由端蜡帽的厚度,控制叶片壁厚尺寸的超差。

参考文献:

[1] 陈荣章.航空铸造涡轮叶片合金和工艺发展的回顾与展望[J].航空制造技术,2002年第2期:21-22

[2][3]赵效忠.陶瓷型芯的制备与使用[M].北京:科学出版社,2013:335-355

[1] 陈荣章.航空铸造涡轮叶片合金和工艺发展的回顾与展望[J].航空制造技术,2002年第2期:21-22

[2][3]赵效忠.陶瓷型芯的制备与使用[M].北京:科学出版社,2013:335-355

作者简介:

周宝玲(1984-),女,陕西西安,工艺员,工程师,从事熔模铸造生产工艺工作。

周宝玲(1984-),女,陕西西安,工艺员,工程师,从事熔模铸造生产工艺工作。