“惠和”杯优秀论文二等奖-传统精密铸造节能减排技术研究

2017-03-03 22:03:29 来源: 点击:

柳建国

东风精密铸造有限公司 十堰 442714

东风精密铸造有限公司 十堰 442714

摘要:从传统精密铸造节能减排的角度出发,研究节能减排技术的评价指标,提出能量系统综合计算的方法,建立传统精密铸造典型工艺节能减排评价体系,为传统精密铸造企业开展节能减排项目提供参考依据。

关键词: 精密铸造 节能减排 指标体系

Research and Application on energy saving and emission reduction technology traditional investment casting

Liu jianguo

Dongfeng Investment Casting CO.,LTD Shiyan 442714

Abstract:This paper researches energy saving technology evaluarion index,proposes the comprehensive evaluarion of calcularion methods,establishes the energy saving technology evaluarion syetem of traditional investment casting typical manufacturing processes.It would peovide a evaluation reference frame of energy saving ang emission reduction projects for traditional investment casting enterprises.

Key words: investment casting; energy saving and emission reduction;index systerm

前言

传统精密铸造即水玻璃粘结剂的精密铸造工艺在我国经历了五十多年的发展,已成为我国制造业的基础铸造工艺,特别是在汽车、农机、工程机械、轨道交通、泵阀等行业得到广泛的应用,从而传统精密铸造工艺呈现了高速发展期。铸造业是资源消耗密集型行业,在机械行业中“高消耗、高能耗、高排放”的问题十分突出,因此节约资源、能源,减排等成为传统精铸行业发展的重要课题。

在整个铸造过程中,传统精密铸造的能源消耗主要是:煤(天然气)、电两大类,仅型壳焙烧、金属熔炼两大工序占总能耗70%以上,所以传统精密铸造企业节能的重点就是型壳焙烧及金属熔炼工序。以年产万吨传统精铸件企业为例,主要对传统贯通式隧道窑、中频电源节能改造提高能源利用率,为提高焙烧炉通过能力和同等能量下投入产出比,对模组组树方式进行优化提高工艺出品率,对产品进行轻量化设计提高产品产出数量,减轻模壳厚度降低材料消耗及焙烧能耗等,实现型壳焙烧、金属熔炼多方位节能,同时减少二氧化碳、二氧化硫等排放。

本文将从资源与能源消耗、技术特点、资源利用率、污染物的排放、经济性等方面来分析传统精密铸造节能减排技术。

1能量系统优化节能量确定原则和方法

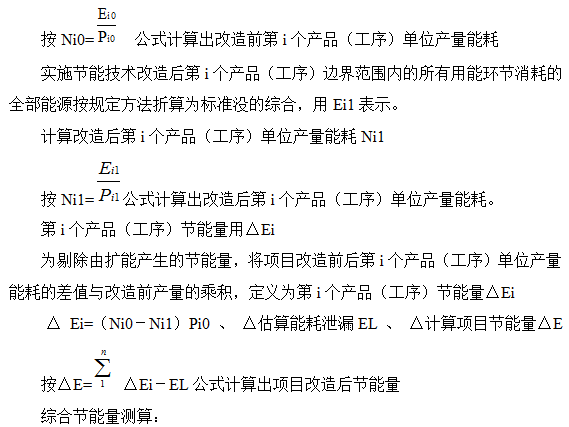

能量系统优化节能量测算按照《节能技术改造项目节能量确定原则和方法》进行计算。

在实施节能技术改造前,第i个产品(工序)边界范围内的所有用能环节消耗的全部能源按规定方法折算为标准煤的总和,用Ei0表示。

节能技术改造前第i个产品(工序)产量用P i0表示

2 传统精密铸造行业发展

从上世纪九十年代后期至2007年,我国熔模铸造产业受出口和内需两大市场的拉动,呈现了高速发展期,每年以20%~25%的速度快速发展,但2008年下半年美国出现的金融危机及随后的欧债危机,连续影响了我国经济的发展,也影响到我国传统精密企业,在国家增加基础设施建设、扩大内需的政策下,使传统精密铸造精铸件产量2009年虽有下降,但在随后几年中随着我国经济发展速度放缓后, 传统精密铸造企业产量仍呈低速上升的趋势,平均年增长速度约6%左右,到2011年传统精密铸造精铸件总产量约达126万吨。

3.传统精密铸造能量系统优化主要节能措施

3.1焙烧隧道窑节能改造

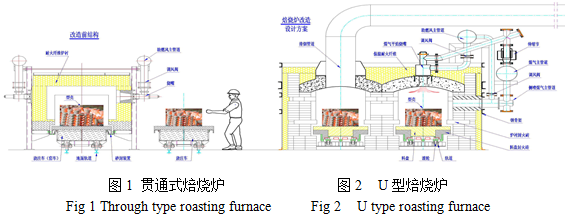

目前传统精密铸造焙烧炉多为贯通式隧道焙烧窑,在窑炉热量损耗中,以高温烟气热损最为严重,由于传统炉体短,烟气流动快,未充分利用,排烟温度高达450℃,焙烧热效率低。通过增加炉体预热段长度,由传统贯通式改为U型窑体,延长后U型炉体增加烟气在窑体的停留时间,将排烟温度降低到200℃以下,充分利用烟气余热,提高焙烧热效率,同时U型焙烧炉炉体中间减少了炉体散热面,也大大降低炉体热损失。优化前后的焙烧炉截面如下图1、2所示。

熔炼电耗约占总能耗50%,通过对熔炼设备及其相关进行节能改造,达到节能效果。具体改造措施如下:

恒功率改造:在负载阻抗因加热发生变化时能保持电源输出功率近似不变;

炉体增容改造:由500公斤增加到750公斤,提高效率;

提升输入电压等级改造:进线电压由380V提高到660V以上可以使设备效率大大提高,同时设备铜损也得以降低。

使用新型的IGBT(绝缘门极双极晶体管)代替可控硅中频电源,这种新型电源整流是三相全波整流,没有相序要求,不产生高次谐波,不污染电网,不影响变电所无功补偿电容器的运行,不会使变压器发热,大大提高电能的转化率。

3.3优化模组组树方式提高出品率降低熔炼能耗

在同等焙烧条件下,通过实施浇注系统优化、个性化等工艺措施,提高模组组树数量,精铸件平均工艺出品率由55%提高到70%以上,吨产品熔化能耗明显降低,优化模组组树方式图3。

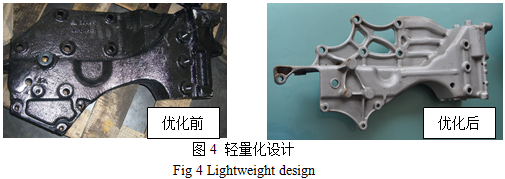

3.4产品优化减重提高钢水利用率降低熔炼能耗

在同等焙烧条件下,为提高投入产出比,通过对精铸件轻量化设计技术、验证技术及材料强化技术研究,通过轻量化设计技术实现铸件减重率平均高达30%,明显降低金属液熔化量而实现降低熔炼电耗,产品轻量化设计对比如图4。

3.5薄壳减层降低焙烧能耗

以薄壳工艺技术开发与应用为突破口,通过对制壳材料、涂料、粘结剂、硬化液及精密铸造与消失模铸造复合等工艺研究,在保证模壳强度前提下,实现型壳厚度减薄,降低吨产品原辅材料消耗,降低型壳焙烧能耗。

4传统精密铸造能量系统优化节能量分析

4.1焙烧隧道窑节能改造

传统贯通式焙烧隧道窑,万吨以上传统精密铸造企业多采用煤气发生炉产生煤气燃烧加热,改造前吨产品煤耗约为750 Kg/ t,万吨精铸件年用洗精煤总量7500t,吨洗精煤产气量约为3.8m3,焙烧年耗发生煤气总量28500m3,煤气发生炉效率78%,煤气实测热值5407.47kj/ m3,排烟温度450℃,隧道窑空气过量系数1.2,每立方米煤气产生2.676m3烟气,年高温烟气总量=7500×3.8×0.78×1.2×2.676=71385 m3。烟气定压比热容为1.8627 kJ/(m3.℃),年烟气损失量=71385m3×450℃×1.8627kJ/(m3.℃)= 59835978。

U型焙烧窑预热段加长,窑室烟气停留时间延长,按同等焙烧量计算,吨产品煤耗约为630 Kg/ t,万吨精铸件年用洗精煤总量6300t,排烟温度200℃,隧道窑空气过量系数1.2,每立方米煤气产生2.676m3烟气,年高温烟气总量=6300×3.8×0.78×1.2×2.676=59963m3,200℃时烟气定压比热容为1.7873kJ/(m3.℃)。年烟气损失热量=59963m3×200℃×1.7873kJ/(m3.℃) = 21434374,(焙烧炉改造吨铸件节省煤耗没有计入,仅计算消耗的煤减少热损)。

节能量△E1=(59835978-21434374)×0.03412kg/MJ ÷1000=1310tce

另外,很多企业已经将排出烟气通过热交换器,将烟气余热转化为蒸汽及热水,供企业生产、生活实用,进一步提高烟气余热的利用效率,同时还可以达到净化烟气目的。

4.2中频电源熔炼设备节能改造

设备经提升输入电压改造后,电源内部电流为改造前的380/660=0.576,根据功率公式W=RI2,则设备在电源内部以及感应器上的铜损降低为原设备的(380/660)2=0.33。

经上述对电源恒功率并炉体容量加大以及提升输入电压改造后,预计电能利用效率提升近20%,平均吨钢水电耗将由原先850kwh~950kwh降低至650kwh~780kwh。

按年产10000吨精铸件计算,钢水利用率按平均70%,废品率3%,由于电源波动,取吨钢水节约电耗900(改前)-730(改后)= 170 kwh

年可节电:100÷70×170(kwh)×10000×(1+0.03)=2500000kwh

实施后折合节约标准煤:节能量△E2=2500000×0.335/1000=837.5吨。

4.3优化模组组树方式提高出品率降低熔炼能耗

组树优化后平均出品率由55%提升到70%,提高了15个百分点,相当于每吨铸件少熔化钢水量=(1/0.55-1/0.70)=0.389t,熔化每吨钢水的电耗按改造后730 kwh计算,吨产品熔化电耗降低283.97 kwh,折合标煤283.97 kwh /t×0.335Kg/ kwh=95.12995Kg/t 即0.09512995吨标准煤。

按年产10000吨铸件,折合节约标准煤:节能量△E3=10000×0.09512995=951.2995吨。

4.4产品优化减重提高钢水利用率降低熔炼能耗

产品优化减重节约材料熔化节能=0.335(改进前产品单重-改进后产品单重)×改进后产量÷1000×730(熔化每吨钢水的电耗按改造后730 kwh计算)

按年产10000吨铸件企业,一般轻量化设计减重约10%,节能量△E4=10000×10%×0.335÷1000×730=244.55吨标煤(产品优化减重节约钢材量效益没有计入)。

4.5薄壳减层降低焙烧能耗

薄壳减层工艺应用后,型壳加固层层数,由原先的4~6层减为2~3层,由于型壳变薄,模壳层度平均减薄1/5以上,同理焙烧模壳的热量也会减少1/5,吨产品型壳焙烧可节省1/6煤耗,改进后煤耗630Kg/吨,因此减少资源、能源消耗和排放方面效果非常明显。

以年产10000吨精铸件计算,不算节省原辅材料效益,仅仅计算型壳变薄后焙烧节省能量△E5=10000×0.63÷6×0.9=945吨标煤(薄壳减层减少砂粉材料效益没有计入)。

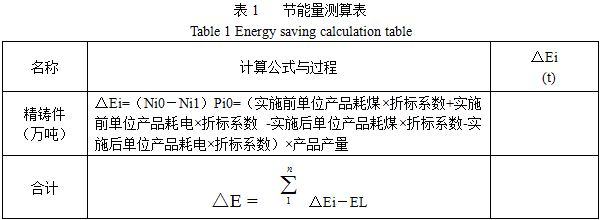

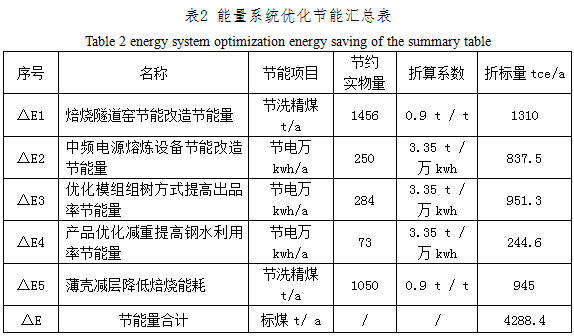

综合节能量见能量系统优化节能汇总表2。

5碳硫氧化物减排效果

传统精密铸造能量系统优化后,大大降低了生产过程中资源、能源消耗,项目的实施不仅具有显著的节能效益,还有良好的减排效果。

优化后折合年节约标煤:4288.4t/a

优化后二氧化碳排放:GCO2=2620×B×Q

( GCO—CO2排放量,kg; B --耗标煤量,T; Q --燃煤效率,%)

项目实施后二氧化碳减排量:11236.8t/a。

二氧化硫减排量:GSO2=1600×B×S

( GSO2--SO2排放量,kg; B --耗煤量,T; S --燃煤全硫分含量,%)

优化后,二氧化硫减排量68.8t/a。

结束语

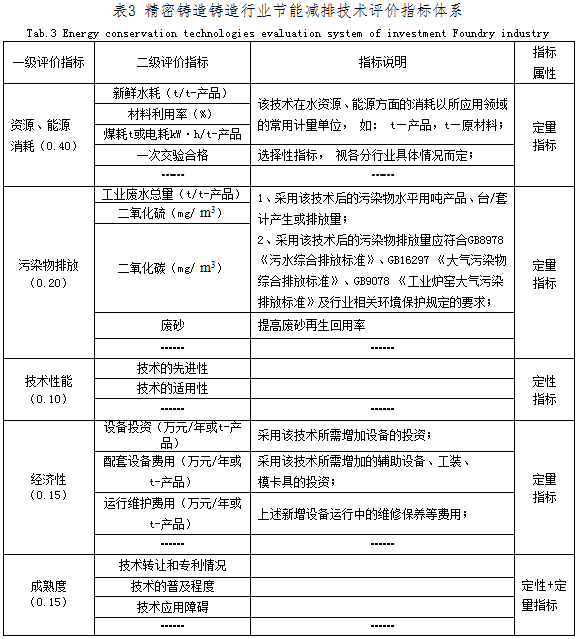

本文通过对传统精密铸造关键工序节能减排的结果分析,提出传统精密铸造节能减排计算方法,建立传统精密铸造节能减排能量系统优化模型,从资源消耗、污染物排放、技术性指标及经济性等维度进行评价(见表3),为企业开展节能减排提供参考,对实现全社会节能减排具有良好的经济效益和社会效益。

参考文献:

[1] 国务院印发“十二五”节能减排综合性工作方案,2011,8.

[2] 铸造行业“十二五”发展规划[M].中国铸造协会.北京,2011.

[3] 柳建国,黄天佑等.铸造行业节能减排技术筛选与评估研究[J].机电产品开发与创新,2012,25(6):21-22.

[4] 柳百成. 节约资源、环环境友好的铸造生产[J].2008中国铸造协会年会论文集[C]. 中国铸造协会. 上海,2008: 2-15.

[5] 柳建国,黄天佑等.“十二五”中国铸造行业发展浅析[J].铸造技术,2012,33(9):1090-1093.

[6] 国家科技支撑计划项目 装备制造业节能减排技术筛选与评估研究(2009BAC65B10)

[7] 国家工业和信息化部印发铸造行业准入条件,2013年第26号.北京.

作者简介:柳建国(1976-),男,内蒙古赤峰人,工程师,主要从事铸造行业发展及节能减排研究工作。E-mail:liuyang139@163.com