“惠和”杯优秀论文二等奖-几例精铸件的防缩工艺措施

2017-03-03 22:03:25 来源: 点击:

(广东省佛山市大磊金属制品有限公司)

摘要:通过举例论述如补贴、温度梯度、充型等铸造的基本原理在熔模精密铸造中应用,在工艺设计时辅以计算机数值模拟平台,结合材质特性和铸件特征,综合性地调整工艺特性,减少浇(冒)口的用量,以达到较好的经济效益。

关 键 词 凝固方式 蓄热系数 补贴 温度梯度 充型

熔模精密铸造相对其它铸造的区别主要是红壳(1050℃左右)条件下浇注。它带来了良好的充型能力使铸件表面光滑,但给铸件的补缩也带来了诸多的问题,如:采用同时凝固时热节分散和孤立热节的补缩;将缩孔转移到补缩系统后补缩的距离和冒口的增大量的计算【1】等系列的工艺措施,因铸件的结构变化、模壳的厚度及适用的耐火材料不同,目前大多的工艺处理还是凭经验。由于熔模铸件小,一般状况下浇注系统中的内浇口也是冒口,同时还是制壳的支撑点,运用多变的工艺手段,使有限的浇(冒)口的用量综合性的解决问题,而且越少越好是本文论述的要点。

一 、 补贴

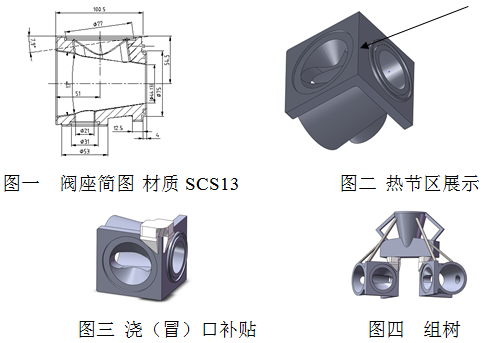

所谓补贴是通过向冒口敞开的扩张角,保证冒口和被补缩部位之间存在补缩通道【2】。图一阀座是个应用补贴的一个实例,质量 2.62Kg。由图一和图二所示便知热节区域,如箭头所指位置可设置为鞍马式的浇(冒)口,问题是不便打磨浇口余根的同时,由于位置有限还易出现反缩和制壳时易掉件的情况发生。据此设计的浇注补缩系统是转移,如图三所示一个补贴式浇(冒)口。按补缩距离、模数周界商法计算【2】,综合分析温度梯度分布后设置了如图一的组树方案一串两件。但再经模拟分析仍可见部分区域的

缩松现象,就是说补缩的能力还不够。为此工艺设计时将内浇口的设置高度调低到仅为11mm,补缩距离缩短的同时浇(冒)口区域的型壳厚度也增厚了,即提高了浇(冒)口区域的蓄热系数;制壳时在第第四、第五层,于内浇口附近和横顶注棒整体区域用石墨砂替代莫来砂【3】,用以保温和发热;浇注时模壳从焙烧炉中取去来后,迅速顺模壳的下部位(约孔的一半位)浸于水中使模壳降温【4】约150℃左右,浇注完后在浇口杯口撒冒口保温剂,以保证模壳的上部蓄热最大化,减缓散热速度,以保证浇注系统按照顺序凝固的原则进行。横顶注棒重4 Kg,工艺出品率56.7%。

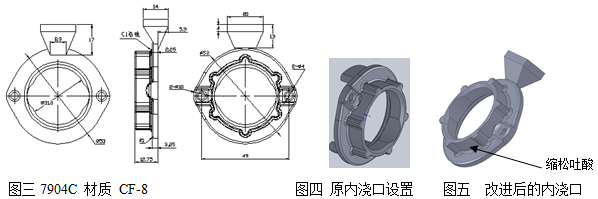

图三 7904C 高菜盆螺母 质量52g 图四 原内浇口设置可能因为法兰边只有3.25mm厚,受蜡的强度限制,在制壳时不能挑起直径有φ53mm这样一个相对大面积的东西,按热节的需求设两个内浇口。采用四排竖模头组树24件,出品率23.78%,且对浇口的切割、打磨相当困难,变形严重【5】。图五采用仿补贴式内浇口,除补缩作用和加大金属液流入速度外,还有一个重要目的是增加蜡模的强度,以保证在制壳过程中,

不能因为内浇口的入水口太薄,粘浆、撒砂的过程中断裂或产生弹性使模壳层间破裂,导致浇注时“漏钢水”。图五箭头所指转角处的圆角R1mm,易出现缩松,酸洗钝化处理后有“吐酸”现象,后改为倒角1.25mm×45°【6】,彻底解决了这个问题。侧注竖三排直模头,组树60件,工艺出品率46.43%,比原方案提高了近一倍,切割、打磨效率则提高近3倍且几乎没有变形的问题,减掉了矫形这道工序。

二、温度梯度

金属材料的凝固区域宽、窄和凝固形态等因素影响是重要的工艺参数;铸件的结构特征影响也是至关重要的。凝固过程中要实现正向的温度梯度【4】,实质是对冷却速度的调整,对一个铸件而言不同的部位还应有不同的冷却速度,当中它的依据是由铸件的材质特性和特征来决定的。促使温度梯度的变更,应加强对承载体——型壳的变更,不是单纯地浇注系统变更。如制壳用浆粘度、耐火材料等做适当的调整,自然蓄热系数的大

小也就不同了;模壳的焙烧工艺实施有区别的对待,使其接触金属液时有不同的温度,随之冷却速度也就不同了;再加之在浇注成型和冷却的过程中,外部的条件和环境调整,铸件的同时凝固和顺序凝固就能够顺利进行了。

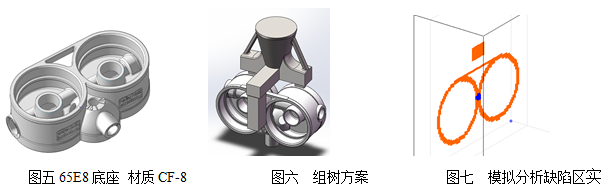

图六 65E8底座 质量 2.8Kg 。图示铸件大体由两个直径Ф105mm的圆柱体组 成,中心距101mm。采用复合式浇注系统,制壳4层+背浆,图示冒口的下部一半位置,在浇注前将红模壳浸水降温,清砂后在两圆柱交汇处出现缩裂,尤以上部更为严重,与计算机数值模拟截面(蓝色区域代表缩松倾向)基本吻合。简单的分析是由于此处的铸件厚度太薄,设置的内浇口太小形成的反缩所致。再进一步的分析其端倪是制壳时由于两圆柱交汇处,涂料浆形成的淤积和浮砂堆积使这个区域的模壳厚度增大,过厚的型壳不易散热使蓄热系数增大,促使温度梯度反向,顺序凝固变成了倒序凝固所致。也就是说设置的补缩系统成了累赘——反缩了,由铸件来补浇注系统。第二次试验时粘浆操作在第三和第四层分别重点关照,有意识的将此尖角部位一是先涂刷硅溶胶,以降低涂料浆的粘度和涂层厚度,上砂完毕后将多余的砂和浆拨掉。因铸件外表面有几处招牌标记字体较细小,为使字面清晰浇注温度设定为1650℃,浸水操作不变,铸件清理后再也看不到缩孔、缩裂和缩松吐酸的问题了。

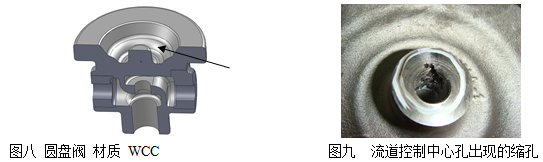

图八 圆盘阀 要求承压50Mpa试验的耐高压铸件。 质量:4Kg 。从铸件的结构看,中间的圆柱明显偏小,其转角处平面有标记,就结构而言不允许调整。组树一串两件,制壳5层+背浆,第三层后流道部位灌砂,第四层后在中间圆柱和锥形浇(冒)口

处与横顶注棒用浆料将口封住,使之内部形成空隙保温【6】。意在通过箭头所指上部空隙保温,达到延缓内浇口的补缩时间但事实上达不到,铸件加工后出现了如图九所示的的缩孔。面对这种反顺序凝固的现象,认为问题出现在12mm厚的流道上。模壳焙烧一次性升温——保温,再到浇注的这样一个工艺过程。首先说模壳它的内外温度是同等的、一致的,当金属液进入型腔后,阀体12mm厚的流道受金属液的包覆很难散热,既是冷却也是由外到里的缓慢的一层层这样冷却下来的,尽管前所述的实施的温度梯度工艺措施,根本达不到正向的温度梯度方向所需的条件要求。据此作如下调整,一是制壳工艺,铸件流道灌砂后,在第四、第五层分别用炭砂和莫来砂,即浇注系统采用炭砂撒砂,铸件部分采用莫来砂浮砂粘附,这样的型壳是上下有别的;二是改变焙烧工艺,先将模壳烧透后从焙烧炉中取出来自然冷却至室温,浇注前20分钟再将模壳装入烧炉中焙烧,主要只给表面加温——这样模壳温度的分布状况也是内外有别的;三是浇注完后将铸件放入一个桶中,多加点燃烧剂,然后再迅速盖箱保温,在箱内形成一个气压态势的同时使模壳的外壳不易冷却,特别是对浇注系统的保温。通过上述系列措施,使铸件的补缩系统冷却时间迟于了阀体的流道部分时间,正向的温度梯度达到了顺序凝固的条件,自然反缩现象也就没有了。

三、充型

在金属液充型过程中,液—固—气界面张力和平稳充型能力强弱过程【2】,即影响铸件轮廓清晰与否,还影响内在质量,诸如缩孔、缩松和气孔等。

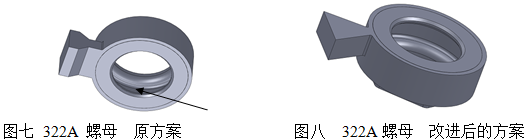

图七 322A/B螺母 材质 SCS13 质量 43g 外径φ40mm,内孔φ23.5mm,高15mm,图七剖面原内浇口设计的方案工艺设计考虑到模具的脱模问题,将内浇口平行设置在端面上,宽度16mm,厚度4.5mm,形成一个径向内浇口。问题出现如箭头所指一圈的位置上,缩松引起的吐酸现象。图八改进后的设计如图所示为轴向缝隙式内浇口,切割处高度8mm,厚度仍是4.5mm,但是打磨量却少了一半,关键是避免了吐酸和制壳时易断裂的问题。由此可以分析的问题是,别看高度只有15mm,壁厚也很薄只

有2.5mm厚,但从铸件的热节分析虽小还是有两个。由图七、图八前后内浇口的工艺设计原理来看,一个径向和一个轴向金属液的一个充填过程的90°方向变更,简单的看只是充型过程的变异,但它的内涵牵涉到的是凝固原则性问题。

图九 814B螺母 质量 0.24Kg 外径φ68mm,壁厚5.45mm,高14.3mm,板厚4mm,六方头对角32mm,高20mm,中间孔径φ21.6mm,即此处的壁厚与外圆的壁厚基本相等,铸造圆角客户只应许R0.5mm,从铸件的热节分析有两个。内浇口设置在外圆对应平面轮辐上,直模头的结合面和与铸件的结合处面积陡增大2.5倍,保障了金属液有一个强大的压头,通过轮辐这个平台,按两壁厚和轮辐板厚基本相等和轮辐不长来分析,在不增加其它工艺措施的条件下是可以补缩给六角头这个部位的。但图十的组树方案一是平浇工艺,金属液的充型过程由一边往六角头这个最低处往下淋,或者说是瀑布式的在六角头往下落,然后逐渐充填至充满型腔,问题就在靠内浇口的这边与对面的温差,轮辐的转角处就出现了缩松吐酸。“图十一方案二”只是将组树方案改平浇为倾斜式浇注。倾斜35°角度后金属液的充型过程是切线式的由下往上的旋转充型过程,局部过热和冷热不均现象得到了改善,因而铸件没有出现问题。图示浇注方案均采用直模头,组树21件,工艺出品率57%。

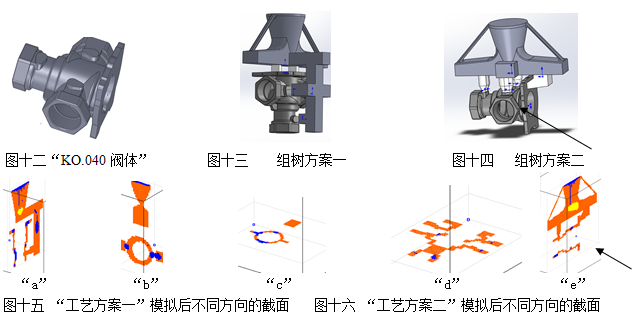

四、 铸造过程数值模拟

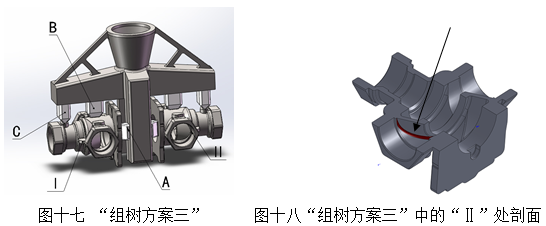

运用计算机数值模拟【7】分析到的铸造缺陷,找到关键点然后采用对应措施,可以事半功倍。图十二是“KO.040阀体”的解剖图,材质“SCS14”,质量 1.95Kg。图十三至十四是两种组树工艺方案,经数值模拟后,“组树方案一”的缺陷截面如图十五“a”、“b”、“c”三图所示,缺陷严重且又工艺补救措施不利实施;“组树方案二” 的缺陷截面如图十五“d”、“e”两图所示依然严重,但利于补救措施的实施。从缺陷“e”截面分析,问题严重的地方是在箭头所指的那个部位。就“组树方案二”而言这个最高点其它补救措施也很难到位,且在“图十七 组树方案三”所示“A”区域正对的两筋板,由于间隙太窄,易使型壳局部过热引起缩松或缩裂,靠上部的浇道很难消除这部分的缺陷。据此设计的浇注系统工艺方案如图“十七 组树方案三”所示,一串组树两件。但模拟分析的缺陷依然还有两个地方存在缩松区,在“图十七 组树方案三”所指的筋板“Ⅰ”区域和“Ⅱ”区域。“Ⅰ”区域所指的筋板“B”浇口是补缩不到这个热节点的;再从“Ⅱ”区域来看,于图“十八”剖面所示的流道由于转角位太尖、窄如箭头所指涂有红色的圆角位置,壳型不易散热而极易引起铸件的缩裂倾向产生,“A”浇口由于被流道隔开望尘莫及,“B”浇口

说明图中蓝色部分为“缩松倾向区”,黄色部分为“缩孔倾向区”。

位置有限也无法补缩到位。为此对“Ⅰ”和“Ⅱ”区域采用如“图五 65E8 底座”的工艺,在制壳第三、第四层时,用铁线将此圆角的砂扒掉,开约4mm宽的槽,虽然模壳的厚度约比其它区域约薄一点,但没有影响到壳型的基本强度;模壳的焙烧浇注工艺也

同“图八 圆盘阀”;金属浇注前将壳型的一半多一点的地方,即超过筋板的位置入水降温。这是个复合式的浇注系统,既要侧注,又有顶注;从凝固方式分析既有顺序凝固,又有同时凝固的方式;从补缩系统分析,既有集中,又有“分散、孤立”——这样一个综合式的补缩系统运用。

结语

铸造工艺的实施前,首先要弄清楚它的材质特性,再来分析铸件的结构特征,设计的浇口用量尽可能的少,借以数值模拟分析平台论证,以减少试制周期争取较好的经济效益。问题是在补缩系统的浇注工艺设计过程中,如何处理好“分散、孤立”、“转移、集中”的关系,这就需要有多手段的、灵活多变的工艺方法来克服“差一点”问题。所谓“差一点”主要是指铸件的结构,热节点多且设置浇口的位置有限,往往因加工难度或费用而要铸造来解决,但作为铸造工作者应尽量满足原设计者的理念,这就给我们提出了“更高、更好、更快”的新挑战,在诸多方面需有新的突破才可满足市场的需求。

参考文献

[1]许运祥、张耘 熔模铸钢件冒口补缩距离研究[J].特种铸造及有色合金 2000.No 6

[2]李魁胜、侯福生 铸造工艺学[M] 2006年

[3]阳海清、周泽衡等 石墨砂在硅溶胶型壳中的应用[D].第12届精铸年会

[4]刘学庆、许运祥 熔模铸件孤立热节型壳局部水淬试验[J]许运祥论文集 中国铸造协会 2009年9月

[5]许运祥 熔模铸件变形的防止[J]第8届精铸年会

[6]许云祥 熔模铸钢件缩孔(松)的防止 2009年许云祥精密铸造论文集

[7]姜不居、周泽衡、陈冰、许云祥等 熔模铸造手册 2000年