“惠和”杯优秀论文二等奖-焙烧过程和浇注后冷却过程型壳

2017-03-03 22:03:25 来源: 点击:

(1.东营嘉扬精密金属有限公司,山东;2.清华大学机械工程系,北京;3.先进成形制造教育部重点实验室,北京)

摘要

通过使用热电偶和连续温度记录仪,对硅溶胶型壳焙烧、浇注后冷却过程中的温度进行连续检测,分析了型壳温度变化的规律,用于指导型壳焙烧工艺的准确制订和铸造模拟参数的准确设定。

关键词:型壳焙烧、型壳浇注后冷却、型壳温度测量

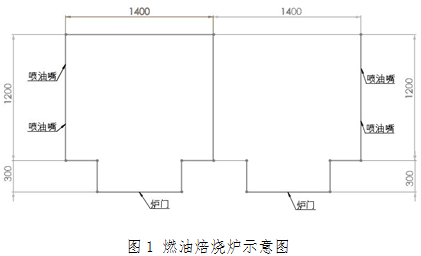

东营嘉扬精密金属有限公司在硅溶胶型壳工艺中,采用双体燃油炉(示意图见图1)焙烧,主要靠经验制订型壳焙烧工艺。焙烧温度设置低,时间短时,易出现焙烧不良,焙烧温度设置高,焙烧时间过长时,则造成浪费或其它铸造缺陷。另外,公司以前主要根据软件商的指导或经验来设定铸造模拟浇注参数,对模拟结果的准确性有影响。针对以上问题,公司与清华大学机械工程系熔模精密铸造研究室合作,选取了部分有代表性的型壳,系统检测了焙烧、浇注后冷却过程的型壳温度变化,进行了分析和总结,在制订焙烧工艺和模拟参数设定过程得到应用。

一、测量方法介绍

1、测温原理

试验采用热电偶测温,将温度信号转化为热电动势信号,利用仪表记录热电势,反求测量点的温度。测量精度可达到±1%。

2、试验用仪器和材料

K系及B系热电偶、 温度记录仪、温度分析软件、刚玉陶瓷保护管、数据线、电脑

3、测量步骤

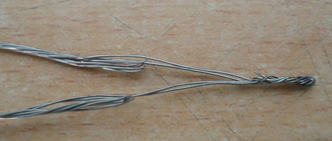

3.1 将 Ni-Cr(正极)和Ni-Si(负极)两种偶丝各准备200-250mm,将两种偶丝一端点焊在一起。见图2。

图2 热电偶

3.2 用电表测试线路导通,表明焊接良好。

3.3将型壳涂挂到要测温的层数,在涂挂下一层前,选择好测温点位置,用胶水将热电偶焊点粘在型壳上,继续涂挂下一层。注意两种导线距离要拉开,防止短路。见图3。

图3 粘接热电偶

3.4脱蜡后,将露出型壳的热电偶表面杂质清除干净,在上面穿上陶瓷管保护,末端留出40-50mm,以便与延长导线连接。见图4。

图4 型壳外的热电偶线(外套陶瓷管)

3.5将Ni-Cr和Ni-Si两种偶丝各准备约5m长的延长导线,并穿上陶瓷管保护导线,防止短路。见图5。

图5 热电偶延长线

3.6将延长导线与型壳上的电偶线进行连接,见图6。

图6 热电偶延长线连接

3.7在延长导线另一端接上插座,将插头插在数据记录仪上,见图7。

图7 接线插头

3.8打开电脑上的温度记录软件,启动数据记录仪,选择好对应的热电偶类型,设置好记录频率,并读取数据,验证接线是否存在问题。

3.9将型壳放入焙烧炉中指定位置,设定好焙烧温度,开始焙烧,记录仪开始工作。

3.10钢液熔炼好,达到焙烧时间后,出炉浇注。

3.11待钢液完全凝固后,将热偶丝从模壳上取下,将记录仪与电脑连接,打开温度分析软件,读取试验数据。

二、试验一

1、试验目的

检测型壳焙烧过程温度变化,找出焙烧过程不同厚度型壳最晚达到保温温度的层以及时间,以指导产品焙烧工艺的制定。

2、试验方案

2.1选择产品和组树图见图8,采用竖组工艺,8件/组

2.2测温点位置见图8,测量点距离浇口杯顶端200-210mm。

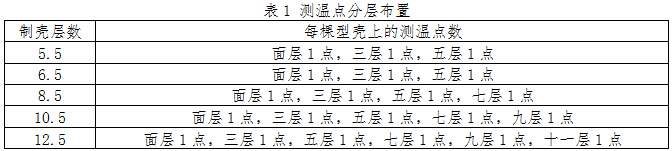

2.3 制壳5.5、6.5、8.5、10.5、12.5层各试验1棵,不同层数型壳上的测温点数见表1。

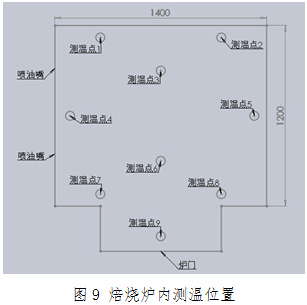

2.4焙烧时满炉装壳,将型壳放在焙烧炉中点5位置,见图9。

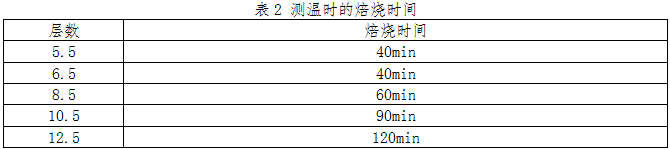

2.5设定焙烧温度为1100℃,不同层数的焙烧时间设定见表2。

2.6焙烧过程将喷火距离调整到300-400mm,先开炉门焙烧3min,然后关闭炉门焙烧。

2.7焙烧时间到后取出型壳,读取数据。

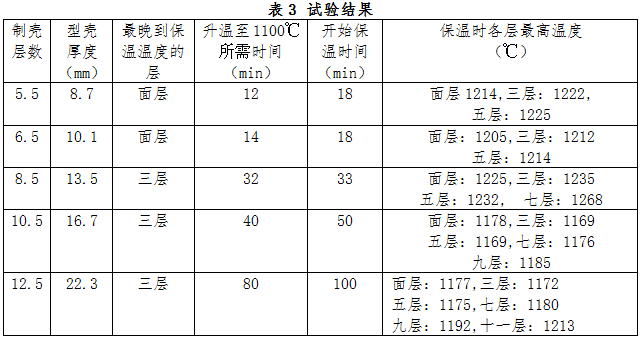

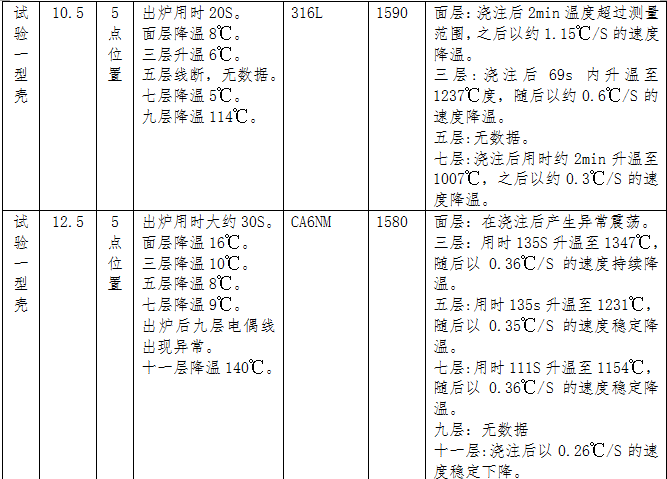

3、试验结果见表3。

4、结果分析

4.1焙烧过程型壳由外向内传热,最晚达到保温温度的层为面层或三层,靠近型壳内表面。

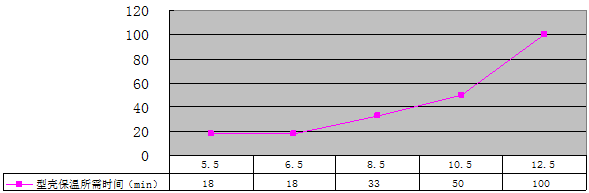

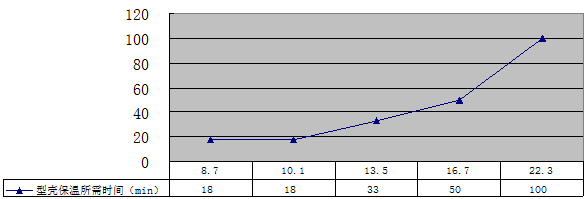

4.2制壳层数越多,型壳越厚,达到保温所需的时间就越长。层数与达到保温温度所需的时间关系见图10,型壳厚度与达到保温温度所需的时间关系见图11。

图10 不同层数达到保温温度所需时间

图11 型壳厚度与达到保温温度所需时间的关系

4.3保温时各层温度高出焙烧炉设定温度69-122℃,说明双体燃油焙烧炉内温度均匀性不好。

5、采取措施

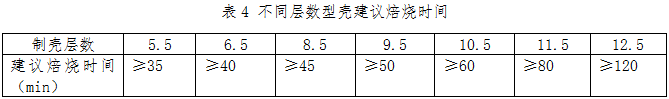

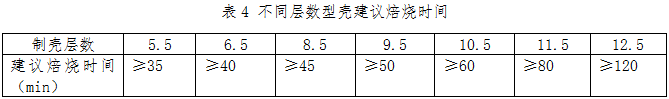

5.1试验的产品工艺直接受热面比例约为90%,公司制订了焙烧工艺指导文件:当产品直接受热面比例≥90%时,不同层数型壳的建议焙烧时间见表4。

注:直接受热面比例=产品本体部分直接受热的型壳面积/本体的总面积*100%。

5.2设定温度偏差标准,定期校验焙烧炉设定温度与实际温度的偏差,必要时进行修正。

三、试验二

1、试验目的

检测型壳焙烧过程温度变化,找出同一型壳不同位置最晚达到保温温度的点以及时间,以指导产品焙烧工艺的制定。

2、试验方案

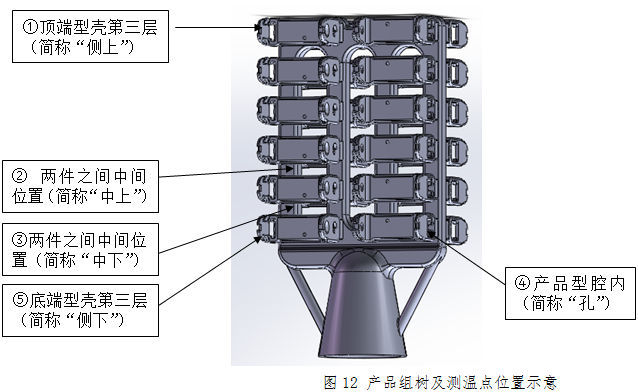

2.1 选择产品,组树工艺和测温点位置见图12。

2.2试验2棵,制壳工艺采用5.5层,四层后孔内填砂。

2.3 涂挂第三层后布测温点。

2.4焙烧要求:

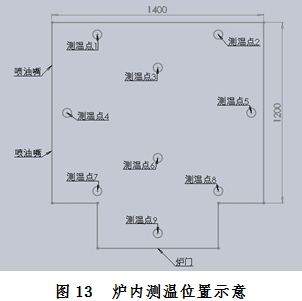

(1)满炉装壳,试验型壳1棵放在点8,另外1棵放在点5位置,见图13。焙烧过程将火焰长度调整到300-400mm,先开炉门焙烧3min,然后关闭炉门。

(2)设定焙烧温度为1100℃,焙烧时间60min。

2.5焙烧时间到后,取出型壳,读取数据。

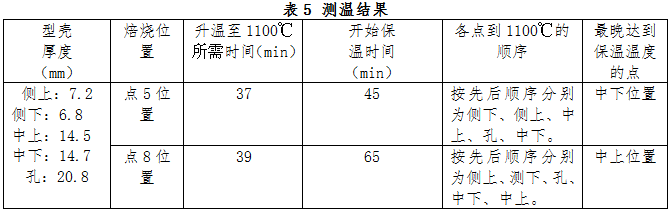

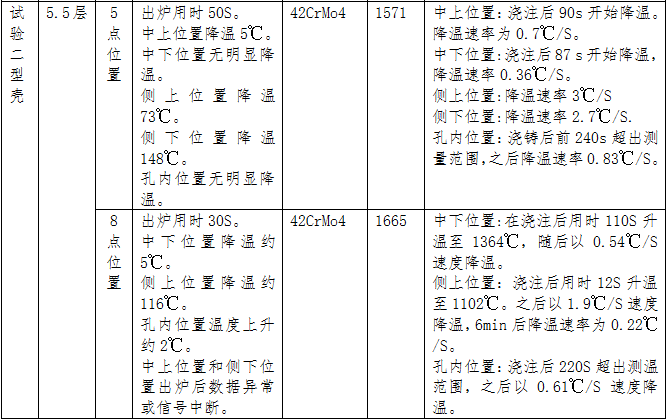

3、试验结果见表5

4、结果分析:

同一型壳不同位置最晚达到保温温度的时间有较大的差异。侧上和侧下位置升温最快,在10min左右开始保温,孔部、中上或中下位置升温最慢,在45min左右开始保温。原因是侧上和侧下位置型壳厚度很薄,升温较快,而孔部、中上和中下位置测温点均处于涂挂密实的中间部位,升温过程主要从型壳的外表面向内传热,故升温速率较慢。

5、采取措施

公司制订了焙烧工艺指导文件:有深孔、深槽或产品组树间距较小,制壳后造成局部型壳过厚,产品直接受热面比例偏低时,在“试验一”建议焙烧时间的基础上延长50%-100%。

四、试验三

1、试验目的

检测开始浇注前、浇注后冷却过程型壳温度变化,为凝固模拟浇注参数设定,提供数据。

2、试验方案

采用“试验一”和“试验二”中方案,焙烧时间到后出炉浇注、冷却。

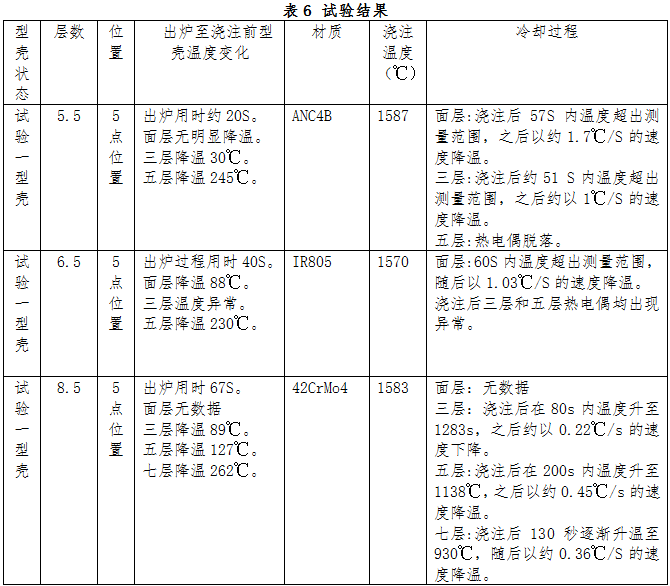

3、试验结果见表6。

4、试验结果分析

4.1在出炉过程焙烧炉停火会造成型壳的缓慢降温,以10.5层型壳为例,降温速率约为10℃/min。

4.2型壳出炉后至浇注前外表面温度下降很快,降温速率约为300℃/min,越靠近型壳内部,降温速率越小,出炉速度快时,面层温度几乎无变化。

4.3型壳层数越少,厚度越薄,出炉和浇注后型壳降温速度越快。

5、试验数据的应用

通过本次试验,基本了解了型壳出炉和浇注后的温度变化规律,在铸造模拟浇注参数设定上,已经应用,提高了模拟结果的准确性。

五、总结

影响型壳焙烧和浇注后温度变化的因素很多,东营嘉扬精密金属有限公司通过与清华大学机械工程系熔模精密铸造研究室合作,进行实际测量研究,取得了一些宝贵的基础数据,提高了制订焙烧工艺和设定铸造模拟参数的准确性,达到了预期效果。