“惠和”杯优秀论文二等奖-高温合金薄壁环形铸件尺寸控制

2017-03-03 22:03:22 来源: 点击:

顾欣 屠晓林 潘波涛 张松胜

沈阳黎明航空发动机(集团)有限责任公司

摘要:高温合金薄壁机匣铸件为双环复杂结构,带有多个空心支板及壁厚不均,使得铸件在冷却过程中,收缩不一致,造成铸件内、外环直径尺寸不稳定,偏离设计图纸要求。通过分析铸件整个工艺过程及工艺方案对铸件收缩的影响,找出铸件偏离设计要求的基本原因及规律,并对模具、蜡件、金属件的反复测量,数据分析,提出了改进方案,并进行了方案验证,铸件尺寸得到了有效改善,满足了设计要求。

关键词:高温合金 环形薄壁件 尺寸控制 工艺研究

为了满足航空发动机结构轻量化、低成本需求,航空制造业中已采用高温合金薄壁机匣整体精密铸造技术,取代分体零件加工、组装成型的机匣制造技术。而高温合金薄壁机匣的整体铸造,已不同于传统意义上的铸造。不仅要求成形,还需精确控制铸件形状、尺寸精度,以满足部件装配的要求。我们研制的K4169高温合金薄壁机匣铸件就是此类铸件中的一个典型代表件,不仅铸件内、外冶金质量、表面质量要求高,而铸件的尺寸精度要求的更加严格,在铸件Ф800 mm的直径的尺寸上,公差值为0.6mm,并且保证铸件流道面的进、排气面积符合设计要求,集铸造、加工、装配等专业制造的尺寸精度要求为一体,均由铸造保证,铸件尺寸控制难度很大,在模具设计参数的选择及修订的实际应用过程中,按照传统经验进行设计,已不能满足产品的最终要求。

本文重点论述了,针对高温合金环形机匣铸件内、外环尺寸不能完全符合设计要求,开展的一系列试验研究工作,通过对铸件工艺方案的分析、固化、工装、铸件等尺寸测量、数据分析、模拟设计等,摸索出带有陶瓷型芯的薄壁环形结构件收缩率的规律及不同流道截面尺寸收缩的差异,重新调整了模具设计参数,确定了模具改进方案,使铸件尺寸满足了设计要求。

1 铸件结构及模具设计

1.1 铸件结构特点及要求

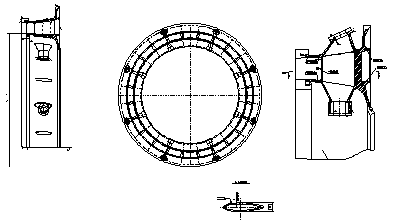

机匣铸件为双环薄壁结构,主要基本尺寸:外环:Ф800×150,内环640×150,内环和外环之间由多个两种不同形状的空心异形支板连接,内环内侧和外环外侧有多个喷嘴与异形空心支板连接,内、外环高度上设有主体壁厚为2.0mm,异形空心支板壁厚为1.5mm,要求内、外环直径尺寸公差值不大于0.6(见图1),合金牌号:K4169。

第一作者简介:顾欣,男,1979年出生,高级工程师,沈阳黎明航空发动机集团有限责任公司,电话024-24382014,E-mail:guxin404@sohu.com

图1机匣铸件示意图

1.2 模具设计铸件

根据对铸件结构的分析,确定了蜡模的成型方法:异形空心支板内腔及带喷嘴的空心支板采用两种不同形状的陶瓷型芯形成(见图2的1#芯、2#芯),内、外环形状由模具整体成型。陶瓷型芯制造出来后,将陶瓷型芯放入模具中,一次压制成型。

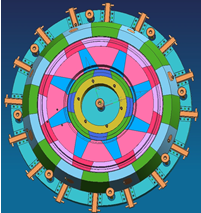

陶瓷型芯形状不规则,但结构不是很复杂,其模具结构为对开形式,并适合于高压制芯机。外型模具结构复杂,设计方案为:在模具内腔中,带有多个放置陶瓷型芯及供陶瓷型芯定位用的凹槽,外环及内环由多层次的不同方向(前、后、左、右、上、下等)的活块、镶块近200个部件组成,在与底板相配合的模块之间采用滑道进行移动(模具结构见图4,不同颜色代表不同的部件),模具设计参数的确定是在常规模具设计参数的基础上,结合该铸件的形状结构特点,进行了微量调整。

图2 模具结构示意图

2 存在的问题及分析

2.1 存在的问题

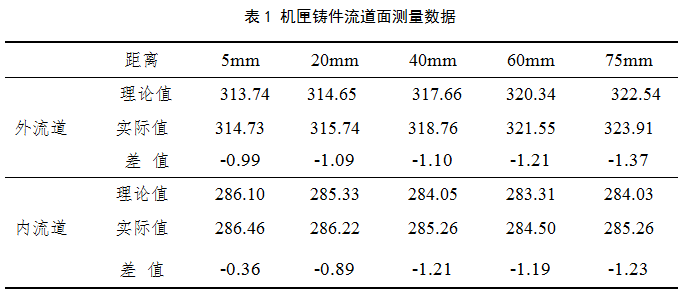

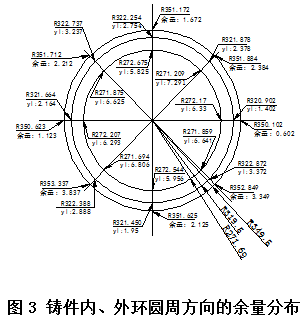

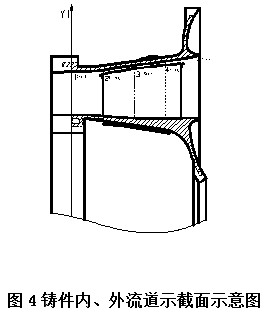

研制初期,重点进行铸件的冶金质量控制研究,通过对铸件结构分析,浇注系统的设计及浇注验证,解决了铸件的浇注成型、冷隔、欠铸、大面积疏松等冶金问题,最终确定了铸件的组合方案,完成了浇注系统尺寸的优化设计,获得了表面质量较高的铸件。但铸件在后期加工及装配过程中,反映出铸件流道尺寸不能完全符合设计要求,具体测量数据(见表1),内、外环直径尺寸不匹配,余量不均(见图4)影响铸件加工过程的装夹及尺寸调整。

2.2问题分析

对铸件存在的尺寸问题,进行了全面的分析,影响铸件尺寸的原因主要有三点:一是模具本身尺寸的精准度、工艺过程的稳定性对铸件尺寸的影响,如:模具设计参数的准确性、蜡模制造工艺参数的合理性、过程控制的稳定性等;二是由于铸件结构复杂,使得铸件浇注系统相应的复杂,铸件在浇注冷却过程中,受到较大的收缩阻力,且铸件不同的部位、不同的方向,所受的阻力大小存在着较大的区别,互相牵制、互相制约,同时陶瓷型芯的存在,更增加了铸件的不同部位收缩阻力大小的不一致性,而模具设计时收缩参数均是相同的,导致铸件实际尺寸偏离了原设计理论值。原因三是,铸件交付状态要求热等静压处理及磨粒流处理,此2种工艺过程对铸件尺寸是否有影响,是否导致铸件变形,还需要进一步地试验分析及验证。通过表1的数据可看出偏离值在外流道偏离值在1.0~1.4,内流道偏离值在0.4~1.2,进气方向偏离值小于排气,即随着铸件直径尺寸的增加,偏离值加大,这符合了铸件尺寸变化的基本规律。

3.试验方案及试验过程

3.1 试验方案

3.1.1模具、蜡件全面尺寸测量,局部解剖测量,调整压制工艺参数,稳定蜡件尺寸;

3.1.2铸件尺寸测量,对比与设计图要求的差异;

3.1.3计算铸件的实际收缩率与理论收缩率的差异,提出修订数据;

3.1.4确定模具的修理方案,按照铸件不同的流道截面给出不同的收缩率;

3.1.5修模后的铸件,进行三座标及划线,全面尺寸检测,验证修订后的铸件收缩率的准确性,模具修理的到位性;

3.1.6铸件热等静压及磨粒流前后进行尺寸测量,找出规律,制定改进方案。

3.2 试验过程

3.2.1尺寸测量方法

按照设计图尺寸检测要求,在三座标测量机上对铸件、蜡件进行流道尺寸的测量。测量考虑按轴向五等分后测每个截面一周的数据时叶片遮挡的问题,测量时,先把圆周方向按支板数量等分成多个截面,在每个内外流道截面上分别进行一次性测量,将内外流道数据分别测出。根据图纸要求,检测值为流道从进口到出口划分五个截面,X值是以通道前端面(顺航向)5mm距离为起点,75mm距离为终点。

3.2.2模具、蜡件尺寸测量

利用三座标对模具尺寸、蜡件流道面尺寸进行全面测量,重新摸索出模具与蜡件之间的对应用收缩率。

蜡件测量尺寸,首先要稳定蜡件尺寸,经过反复调整试验,确定了制模工艺参数,其压制出的蜡模表面质量好,尺寸稳定,满足了蜡模成型的需要。

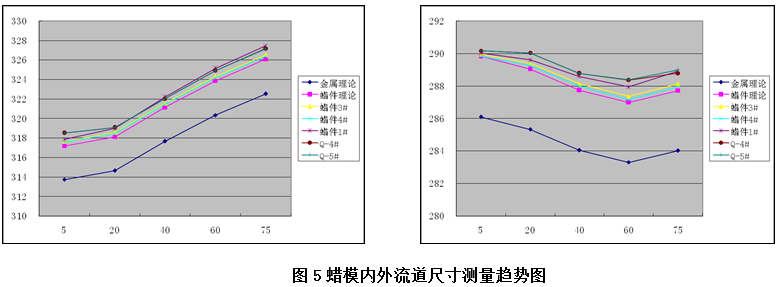

从图示中可看出,调整压制参数后测量的3件蜡件的数值基本一致,差异在0.2左右,说明通过严格控制工艺参数,可以减少蜡件的尺寸波动,对金属件的尺寸精度有较大的改善。

3.2.3铸件尺寸测量

对铸件分别进行了内、外流道面共计240个点的数据测量,并将测量数据与理论值进行对比,确定偏差值。从图8中可看出铸件实际值与理论值尺寸相比,存在着较大的偏差,基本与蜡件所暴露出的尺寸偏差趋势一致,但数值偏差大于蜡模的偏差,且直径方向尺寸均大于理论值,并超出设计图给定的公差,说明模具设计收缩率参数给出的不够精准,是影响铸件尺寸符合性的关键因素。

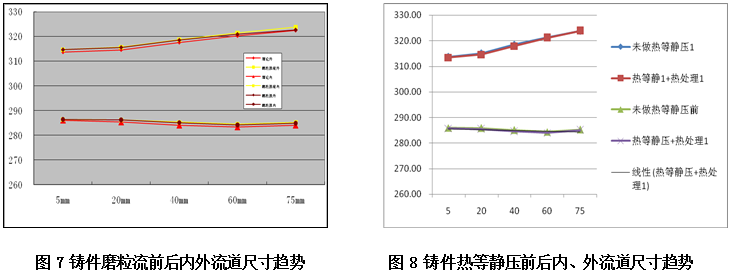

3.2.4铸件磨粒流工艺对铸件尺寸的影响

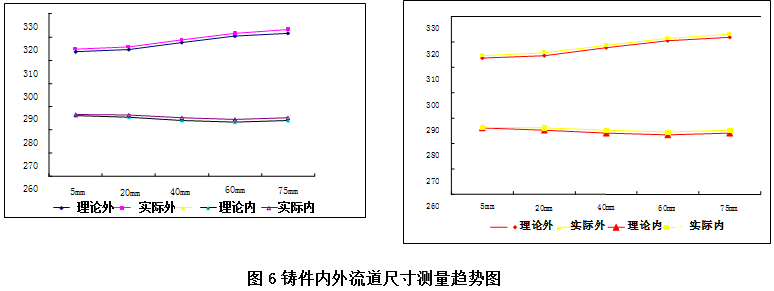

为验证铸件经磨粒流处理后,尺寸是否发生变化,进行了磨粒流后的铸件尺寸测量,并进行了前后尺寸对比,从图7曲线中可以看出,铸件磨粒流前后尺寸变化不大,曲线基本重合。

3.2.5热等静压工艺对铸件尺寸的影响

从理论上分析在热等静压的环境中,工件各个部位承受的压力是均匀的,热等静压处理过程中的变形几率相对于热处理的过程要小一些,一般对工件尺寸不会有影响,为验证这一观点,对铸件热等静压前后,利用三座标进行了内外流道面的尺寸测量。从图8中可以看出,热等静压前后铸件尺寸测量变化不大,曲线几乎重合,证明了热等静压处理对铸件尺寸没有影响。

3.2.6模具设计收缩率的修订

通过对铸件各部位的尺寸测量数据分析及主要工艺过程分析,确定了铸件铸件浇注方案及浇注系统尺寸对铸件尺寸精度影响较大,但由于铸件内、外部冶金质量较好,证明铸件浇注方案及浇注系统设计是合理的,因此解决铸件尺寸偏离设计要求的重点确定在修正模具设计参数、加强工艺过程稳定性控制等方面。

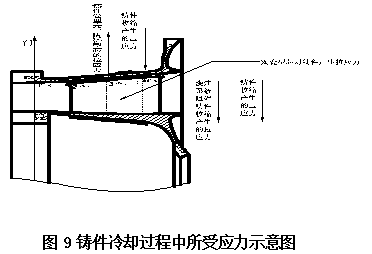

根据测量数据,计算出理论收缩率与实际收缩率之间的差异,同时分析出产生差异的原因:由于机匣铸件为双环结构,双环之间由空心支板连接,且壁厚不均,收缩应力不一致,同时在冷却过程中铸件外环受到支板陶瓷型芯及浇注系统的阻碍,不能自由收缩,收缩较内环要小,接近支板位置的部位,在圆周方向收缩要比远离支板部位的圆周收缩要小,由于收缩的不一致(见图9),使得铸件尺寸没有达到模具设计时的理想值,造成铸件最终尺寸超出设计图要求:铸件外环尺寸大于设计图尺寸要求的上限,内环尺寸小于设计图尺寸要求的下限。

模具设计时,基本尺寸的给定公式:一般是按如下公式进行:

L=L1(1+K%) (1)

式中,L为模具设计理论值,mm;L1为设计给定的铸件理论值,mm;K为铸件综合收缩率,%;

K=K1+K2+K3 (2)

K1为合金收缩率,%;K2为蜡模收缩率,%;K3为型壳热膨胀系数,%,K值一般为0.18~0.24

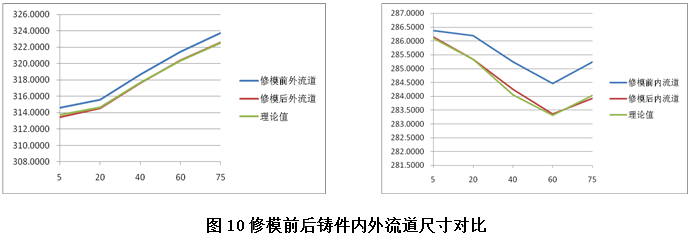

由于精密铸造受各种因素影响较多,铸件结构、浇注方案,浇注系统尺寸等,对铸件实际收缩率都有很大的影响,原模具设计参数各方向尺寸按均匀收缩率1.02%设计,通过测量、计算,现调整为外环按1.016%、内环按1.018%,高度按1.02%。

3.2.7模具尺寸验证

由于模具结构复杂,形成型腔的活块分上、中、下三层,每层活块为36块,为保证修理后模具的一致性,首先计算出每个活块去除修理量后之间的角度关系,用三座标测出活块的实际值,然后在进行加工修理,并增加了模具紧固装置,修后压制蜡模,外观成型良好,活块与主体模具配合间隙均匀,无明显分型线痕迹。

修理后模具压制的蜡件经三座标测量,尺寸达到了预定的尺寸要求,浇注的金属件,经三座标测量,前置扩压器铸件的内、外流道尺寸基本达到了设计图的要求,证明了模具尺寸收缩率计算的准确、调整的到位,模具修理方案科学、合理,完全保证了铸件的尺寸要求(见图10)。

4结论

4.1通过模具尺寸、蜡件尺寸、金属件尺寸测量,摸索出大型薄壁环形件内、外环收缩率不一致的基本规律,并确定了模具实际收缩率与理论收缩率之间的差距值的范围,为后续该类型铸件的模具设计参数的选择,提供了参考依据。

4.2依据试验过程中得出的铸件实际收缩率的数据,对模具设计收缩率进行了调整,并经实际验证,其给定的修模参数准确,制定的模具修理方案合理,使铸件流道尺寸,达到了设计要求,满足了加工、装配及使用需求。

4.3通过对铸件热等静压前后尺寸、铸件磨粒流前后尺寸测量分析,得出了该两种工艺方法,对铸件尺寸基本没有影响的结论,因此在该类型铸件模具的设计及铸件尺寸定型中,可无需考虑该两项工艺过程对其产品尺寸的影响。

参考文献

[1]张立同,曹腊梅,刘国利,王红红.近净形熔模精密铸造理论与实践.国防工业出版社2007年4月

[2]曹腊梅, 汤鑫等.先进高温合金近净形熔模精密铸造技术进展. 航空材料学报. 2006年6月.第26卷第3期

[3]李俊涛,陈兴福,吴剑涛等.K423A机匣部件精铸工艺研究.铸造,2006,55(3):249-251.

[4]姜不居.熔模精密铸造[M].北京:机械工业出版社,2004.